Współczesny krajobraz przemysłowy przechodzi rewolucję, której sercem jest koncepcja „Fabryki Przyszłości 4.0”. To nie tylko modne hasło, ale kompleksowa transformacja obejmująca integrację najnowszych technologii cyfrowych i fizycznych w celu stworzenia inteligentnych, elastycznych i wydajnych procesów produkcyjnych. Wdrożenie zasad Przemysłu 4.0 otwiera drzwi do bezprecedensowej optymalizacji, personalizacji produkcji i znaczącego wzrostu konkurencyjności. Polska gospodarka, stawiająca na innowacje i rozwój technologiczny, znajduje się w kluczowym momencie, aby w pełni wykorzystać potencjał drzemiący w tej transformacji. Zrozumienie istoty Fabryki Przyszłości 4.0 jest pierwszym krokiem do jej skutecznego wdrożenia, które wymaga strategicznego planowania, inwestycji w nowe technologie oraz, co równie ważne, w rozwój kompetencji pracowników.

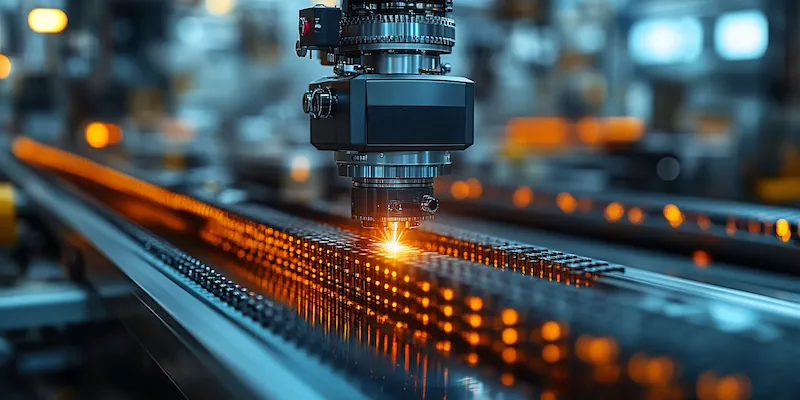

Kluczowym elementem tej wizji jest synergia między maszynami, systemami, danymi i ludźmi. Dane zbierane w czasie rzeczywistym z każdego etapu produkcji stają się fundamentem do podejmowania świadomych decyzji. Algorytmy sztucznej inteligencji analizują te dane, identyfikując anomalie, przewidując awarie i optymalizując parametry procesów. Roboty współpracujące (coboty) pracują ramię w ramię z ludźmi, przejmując zadania powtarzalne i niebezpieczne, jednocześnie zwiększając precyzję i szybkość produkcji. Internet Rzeczy (IoT) umożliwia komunikację między maszynami, sensorami i systemami, tworząc spójną i dynamicznie reagującą sieć produkcyjną. Ta cyfrowa warstwa integruje fizyczny świat produkcji z wirtualnym, pozwalając na monitorowanie, sterowanie i optymalizację procesów z dowolnego miejsca na świecie.

Fabryka Przyszłości 4.0 to także odpowiedź na rosnące wymagania rynku dotyczące personalizacji produktów. Klienci oczekują coraz częściej towarów dopasowanych do ich indywidualnych potrzeb, co wymaga elastycznych linii produkcyjnych, zdolnych do szybkiej rekonfiguracji. Technologie takie jak druk 3D pozwalają na tworzenie skomplikowanych komponentów na żądanie, minimalizując odpady i skrócając czas wprowadzania nowych produktów na rynek. Automatyzacja i robotyzacja procesów umożliwiają masową personalizację, gdzie każdy produkt może być unikalny, a jednocześnie wytworzony w tempie zgodnym z tradycyjną produkcją masową. To wyzwanie dla tradycyjnych modeli biznesowych, które wymagać będzie odwagi w eksplorowaniu nowych rozwiązań i adaptacji do zmieniających się oczekiwań konsumentów.

Jakie technologie napędzają rozwój fabryki przyszłości 4.0?

Rewolucja Przemysłu 4.0 opiera się na synergii wielu zaawansowanych technologii, które wspólnie tworzą inteligentny ekosystem produkcyjny. Internet Rzeczy (IoT) jest fundamentem, umożliwiającym gromadzenie ogromnych ilości danych z maszyn, urządzeń i czujników rozmieszczonych w całej fabryce. Dane te, przesyłane w czasie rzeczywistym, stanowią podstawę do dalszej analizy i podejmowania świadomych decyzji. Zaawansowane algorytmy sztucznej inteligencji (AI) i uczenia maszynowego (ML) przetwarzają te informacje, identyfikując wzorce, przewidując potencjalne problemy i optymalizując parametry procesów produkcyjnych. AI może wykrywać subtelne odchylenia od normy, zapobiegając kosztownym awariom i przestojom.

Robotyka, zwłaszcza w postaci współpracujących robotów (cobotów), odgrywa kluczową rolę w zwiększaniu efektywności i bezpieczeństwa pracy. Coboty są w stanie pracować obok ludzi, wykonując zadania wymagające precyzji, powtarzalności lub obciążające fizycznie pracowników. Ich elastyczność pozwala na szybką rekonfigurację i dostosowanie do zmieniających się potrzeb produkcyjnych. Druk 3D, znany również jako wytwarzanie addytywne, rewolucjonizuje sposób tworzenia prototypów i nawet finalnych produktów. Umożliwia produkcję skomplikowanych geometrii, personalizację elementów i wytwarzanie na żądanie, co znacząco skraca czas wprowadzania innowacji na rynek i redukuje ilość generowanych odpadów. Technologie te są ze sobą powiązane, tworząc zintegrowany system, gdzie każdy element wzajemnie się uzupełnia.

Ważnym elementem jest również cyfrowy bliźniak (digital twin), czyli wirtualna replika fizycznego obiektu, procesu lub systemu. Pozwala on na symulację różnych scenariuszy, testowanie zmian i optymalizację działania w wirtualnym środowisku, zanim zostaną one wdrożone w rzeczywistym świecie. Technologie chmurowe (cloud computing) zapewniają elastyczną i skalowalną infrastrukturę do przechowywania i przetwarzania ogromnych zbiorów danych, a także do uruchamiania zaawansowanych aplikacji analitycznych i symulacyjnych. Bezpieczeństwo tych danych jest kluczowe, dlatego technologie takie jak cyberbezpieczeństwo i blockchain odgrywają coraz większą rolę w ochronie wrażliwych informacji przemysłowych. Wdrożenie tych technologii wymaga jednak nie tylko inwestycji finansowych, ale także odpowiedniego przygotowania kadry pracowniczej, która musi zdobyć nowe kompetencje cyfrowe.

Jakie korzyści przyniesie wdrożenie fabryki przyszłości 4.0 dla firm?

Elastyczność i personalizacja to kolejne niepodważalne atuty. W obliczu rosnących oczekiwań klientów co do indywidualnych rozwiązań, Fabryka Przyszłości 4.0 umożliwia szybkie dostosowanie linii produkcyjnych do wytwarzania zróżnicowanych partii produktów, a nawet pojedynczych, spersonalizowanych jednostek. Technologie takie jak druk 3D czy zaawansowane systemy zarządzania produkcją pozwalają na efektywne realizowanie zamówień na miarę, bez utraty efektywności charakterystycznej dla produkcji masowej. Ta zdolność do szybkiego reagowania na zmiany popytu i preferencji klientów jest niezwykle cenna w dynamicznie zmieniającym się otoczeniu rynkowym.

Kolejne ważne korzyści obejmują:

- Zwiększona efektywność energetyczna dzięki inteligentnemu zarządzaniu zasobami i optymalizacji pracy maszyn.

- Poprawa bezpieczeństwa pracy poprzez automatyzację zadań niebezpiecznych i ergonomicznych.

- Lepsze zarządzanie łańcuchem dostaw dzięki transparentności i możliwości śledzenia produktów w czasie rzeczywistym.

- Szybsze wprowadzanie innowacji na rynek dzięki możliwości szybkiego prototypowania i testowania nowych rozwiązań.

- Zwiększone zaangażowanie pracowników poprzez możliwość skupienia się na zadaniach wymagających kreatywności i rozwiązywania problemów, zamiast rutynowej pracy.

- Możliwość tworzenia nowych modeli biznesowych, opartych na usługach dodanych i danych pozyskiwanych z produkcji.

Wszystkie te czynniki składają się na budowanie silniejszej pozycji konkurencyjnej firmy na rynku krajowym i międzynarodowym, a także na zwiększenie jej odporności na przyszłe wyzwania i zmiany. Inwestycja w Fabrykę Przyszłości 4.0 to inwestycja w przyszłość przedsiębiorstwa.

Wyzwania związane z transformacją w kierunku fabryki przyszłości 4.0

Pomimo licznych korzyści, proces transformacji w kierunku Fabryki Przyszłości 4.0 wiąże się z szeregiem wyzwań, które wymagają starannego planowania i strategicznego podejścia. Jednym z największych wyzwań jest wysoki koszt początkowej inwestycji w nowe technologie. Wdrożenie systemów automatyzacji, robotyki, zaawansowanych czujników i oprogramowania analitycznego wymaga znaczących nakładów finansowych, które mogą stanowić barierę dla mniejszych i średnich przedsiębiorstw. Konieczne jest również uwzględnienie kosztów integracji nowych systemów z istniejącą infrastrukturą, co często wymaga modernizacji lub wymiany starszych maszyn i urządzeń. Opracowanie solidnego biznesplanu, uwzględniającego zwrot z inwestycji, jest kluczowe.

Kolejnym istotnym wyzwaniem jest potrzeba rozwoju nowych kompetencji wśród pracowników. Przemysł 4.0 wymaga od kadry pracowniczej umiejętności obsługi zaawansowanych technologii, analizy danych, programowania i krytycznego myślenia. Konieczne jest inwestowanie w programy szkoleniowe i edukacyjne, które pozwolą pracownikom na zdobycie niezbędnych kwalifikacji. Ważne jest również zarządzanie zmianą w organizacji, budowanie kultury otwartości na innowacje i przezwyciężanie ewentualnego oporu przed nowymi technologiami. Pracownicy muszą rozumieć cel i korzyści płynące z transformacji, aby aktywnie w niej uczestniczyć, a nie postrzegać ją jako zagrożenie.

Istotne kwestie obejmują również:

- Zapewnienie cyberbezpieczeństwa i ochrony danych. Wzrost ilości danych przetwarzanych i przesyłanych w sieciach produkcyjnych zwiększa ryzyko ataków hakerskich i wycieku wrażliwych informacji. Konieczne jest wdrożenie solidnych zabezpieczeń i regularne audyty systemów.

- Integracja systemów i danych. Różnorodność technologii i dostawców może prowadzić do problemów z kompatybilnością i integracją danych. Niezbędne jest stosowanie otwartych standardów i protokołów komunikacyjnych.

- Utrzymanie elastyczności i skalowalności. Systemy wdrożone w ramach Fabryki Przyszłości 4.0 powinny być na tyle elastyczne, aby można je było łatwo dostosowywać do zmieniających się potrzeb produkcyjnych i rynkowych.

- Zarządzanie złożonością. Im więcej technologii i systemów jest zintegrowanych, tym większa staje się złożoność całego ekosystemu produkcyjnego, co wymaga zaawansowanych narzędzi do zarządzania i monitorowania.

- Kwestie regulacyjne i normatywne. Wdrażanie nowych technologii może wiązać się z koniecznością dostosowania się do zmieniających się przepisów prawnych i norm branżowych.

Pokonanie tych wyzwań wymaga nie tylko inwestycji, ale przede wszystkim wizji strategicznej, zaangażowania zarządu i ciągłego uczenia się.

Jak polskie firmy mogą skutecznie wdrażać koncepcję fabryki przyszłości 4.0?

Skuteczne wdrożenie koncepcji Fabryki Przyszłości 4.0 w polskich przedsiębiorstwach wymaga wieloaspektowego podejścia, które uwzględnia zarówno aspekty technologiczne, jak i organizacyjne oraz ludzkie. Kluczowe jest opracowanie spójnej strategii transformacji, która będzie uwzględniać specyfikę branży, skalę działalności firmy oraz jej cele biznesowe. Nie należy dążyć do natychmiastowego wdrożenia wszystkich dostępnych technologii, lecz skupić się na tych rozwiązaniach, które przyniosą największą wartość dodaną i pozwolą na rozwiązanie konkretnych problemów operacyjnych. Często dobrym punktem wyjścia jest przeprowadzenie audytu technologicznego i identyfikacja obszarów, w których automatyzacja i cyfryzacja mogą przynieść najszybsze i najbardziej wymierne korzyści.

Niezwykle istotne jest inwestowanie w rozwój kompetencji pracowników. Polskie przedsiębiorstwa powinny tworzyć programy szkoleniowe, które przygotują kadrę do pracy z nowymi technologiami. Może to obejmować kursy z zakresu obsługi maszyn CNC, robotów współpracujących, systemów zarządzania produkcją (MES), analizy danych czy podstaw programowania. Równie ważne jest budowanie kultury organizacyjnej sprzyjającej innowacjom i ciągłemu doskonaleniu. Pracownicy powinni być zachęcani do zgłaszania pomysłów, eksperymentowania z nowymi rozwiązaniami i aktywnego udziału w procesie transformacji. Wsparcie ze strony liderów i menedżerów jest kluczowe dla budowania zaangażowania i przezwyciężania ewentualnego oporu.

Kluczowe strategie i działania obejmują:

- Rozpoczęcie od projektów pilotażowych. Wdrożenie nowych technologii na mniejszą skalę, w ramach projektu pilotażowego, pozwala na zdobycie doświadczenia, ocenę efektywności rozwiązań i minimalizację ryzyka przed pełnym wdrożeniem.

- Współpraca z partnerami technologicznymi i naukowymi. Nawiązanie współpracy z dostawcami technologii, integratorami systemów oraz uczelniami i instytutami badawczymi może zapewnić dostęp do najnowszej wiedzy, innowacyjnych rozwiązań i wsparcia technicznego.

- Skorzystanie z dostępnych programów wsparcia. Wiele krajowych i unijnych programów oferuje dotacje i finansowanie na inwestycje w innowacje i cyfryzację, co może znacząco obniżyć koszty transformacji.

- Utrzymanie nacisku na cyberbezpieczeństwo. Od samego początku należy wdrażać odpowiednie zabezpieczenia, aby chronić dane produkcyjne i systemy przed zagrożeniami.

- Zapewnienie elastyczności i skalowalności rozwiązań. Wybierane technologie powinny umożliwiać łatwe dostosowanie do przyszłych zmian i rozwoju firmy.

- Monitorowanie i analiza wyników. Regularne śledzenie wskaźników efektywności i analiza danych pozwala na bieżąco oceniać postępy transformacji i wprowadzać niezbędne korekty.

Sukces wdrożenia Fabryki Przyszłości 4.0 zależy od kompleksowego podejścia, które łączy inwestycje technologiczne z rozwojem kapitału ludzkiego i strategicznym zarządzaniem.