Produkcja opakowań na leki to złożony proces, który wymaga niezwykłej precyzji i ścisłego przestrzegania norm. Bezpieczeństwo pacjentów jest nadrzędną wartością, dlatego każdy etap – od wyboru materiałów po ostateczne pakowanie – musi być poddany rygorystycznej kontroli. Innowacyjne rozwiązania technologiczne odgrywają kluczową rolę w zapewnieniu integralności produktu leczniczego, jego ochrony przed czynnikami zewnętrznymi oraz łatwości identyfikacji. Zrozumienie specyfiki tego sektora jest niezbędne dla firm farmaceutycznych, producentów opakowań oraz regulatorów.

Branża farmaceutyczna stawia przed producentami opakowań niezwykle wysokie wymagania. Opakowania leków nie pełnią jedynie funkcji estetycznej czy transportowej; są one integralną częścią produktu, wpływającą na jego stabilność, skuteczność i bezpieczeństwo stosowania. Z tego powodu materiały używane do ich produkcji muszą spełniać szereg specyficznych kryteriów, takich jak odporność chemiczna, barierowość wobec wilgoci i tlenu, a także biokompatybilność. Wymogi te są ściśle określone przez międzynarodowe i krajowe regulacje prawne, mające na celu ochronę zdrowia publicznego.

Współczesna produkcja opakowań na leki opiera się na zaawansowanych technologiach, które pozwalają na tworzenie opakowań o zróżnicowanych kształtach, rozmiarach i właściwościach. Automatyzacja procesów, precyzyjne systemy druku i etykietowania, a także innowacyjne metody zabezpieczające przed fałszowaniem to tylko niektóre z rozwiązań stosowanych w tej branży. Celem jest nie tylko zapewnienie bezpieczeństwa produktu, ale także ułatwienie jego stosowania przez pacjentów, poprzez czytelne instrukcje, łatwe otwieranie czy specjalistyczne dozowniki.

Ważnym aspektem jest również zrównoważony rozwój i ekologia. Producenci coraz częściej poszukują materiałów biodegradowalnych i nadających się do recyklingu, jednocześnie nie rezygnując z najwyższych standardów bezpieczeństwa. Wyzwanie to wymaga ciągłych badań i rozwoju, aby znaleźć rozwiązania, które będą zarówno przyjazne dla środowiska, jak i w pełni zgodne z rygorystycznymi wymogami branży farmaceutycznej. Dbanie o środowisko staje się coraz ważniejszym elementem strategii wielu firm, odzwierciedlając globalne trendy i rosnącą świadomość ekologiczną konsumentów.

Proces projektowania opakowań na leki zgodnie z normami branżowymi

Projektowanie opakowań na leki to proces interdyscyplinarny, wymagający współpracy ekspertów z dziedziny farmacji, inżynierii materiałowej, grafiki i prawa. Kluczowe jest stworzenie projektu, który nie tylko zapewni ochronę produktu, ale także będzie zgodny z obowiązującymi normami i regulacjami. Projekt musi uwzględniać takie czynniki jak stabilność chemiczna leku, jego wrażliwość na światło, wilgoć czy temperaturę, a także wymagania dotyczące zabezpieczeń przed dostępem dzieci czy fałszerstwem.

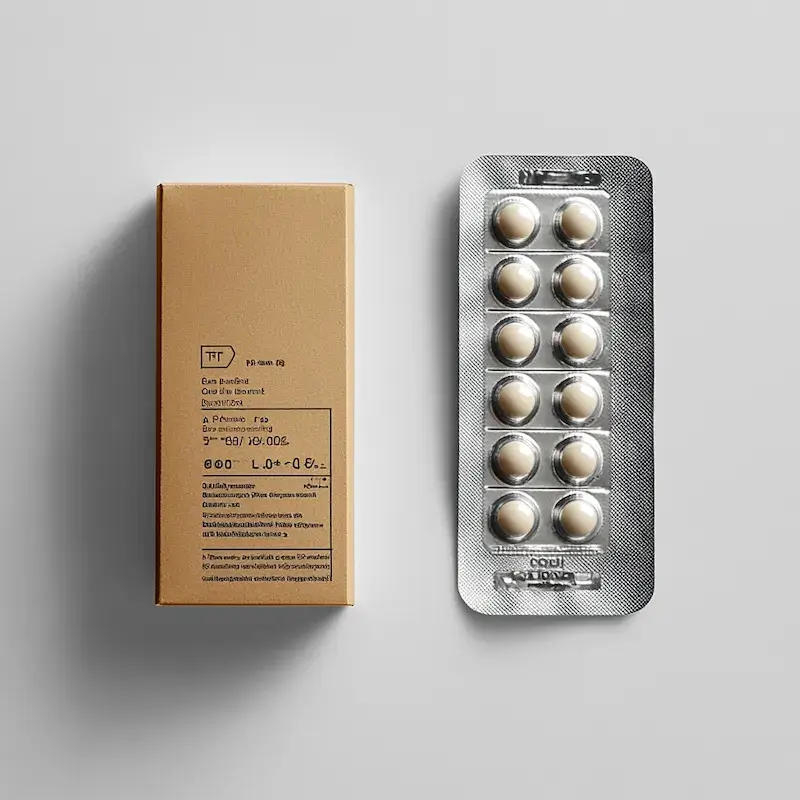

Pierwszym krokiem w projektowaniu jest dokładna analiza właściwości substancji czynnej i gotowego produktu leczniczego. Na tej podstawie dobiera się odpowiednie materiały, które będą zapewniać niezbędną barierowość i nie będą wchodzić w reakcje z lekiem. Następnie tworzy się projekt opakowania pierwotnego, które ma bezpośredni kontakt z lekiem. Może to być np. blister, fiolka, butelka czy saszetka. Następnie projektuje się opakowanie wtórne, takie jak kartonik, które zawiera informacje dla pacjenta i ułatwia transport oraz przechowywanie.

Niezwykle ważnym elementem projektu jest etykieta oraz ulotka informacyjna. Muszą one zawierać wszystkie niezbędne dane w sposób czytelny i zrozumiały dla pacjenta. Obejmuje to nazwę leku, jego skład, dawkowanie, wskazania, przeciwwskazania, możliwe działania niepożądane, a także numer serii i datę ważności. Projekt graficzny musi być zgodny z wytycznymi dotyczącymi oznakowania produktów leczniczych, aby uniknąć błędów i zapewnić bezpieczeństwo stosowania.

W procesie projektowania opakowań na leki uwzględnia się również aspekty ergonomiczne i psychologiczne. Opakowanie powinno być łatwe do otwarcia, a dawkowanie leku intuicyjne. W przypadku niektórych grup pacjentów, np. osób starszych czy z niepełnosprawnościami, stosuje się specjalne rozwiązania ułatwiające obsługę opakowania. Estetyka opakowania również odgrywa pewną rolę, budując zaufanie pacjenta do produktu i marki.

Materiały stosowane w produkcji opakowań na leki i ich właściwości

Do najczęściej stosowanych materiałów należą tworzywa sztuczne, takie jak polietylen (PE), polipropylen (PP), polichlorek winylu (PVC) oraz politereftalan etylenu (PET). Polietylen i polipropylen są cenione za swoją odporność chemiczną i elastyczność, co czyni je idealnymi do produkcji butelek, zakrętek czy folii. PVC, dzięki swojej przezroczystości i dobrej zgrzewalności, często wykorzystywane jest do produkcji blistrów, natomiast PET zapewnia doskonałą barierowość dla gazów i wilgoci, co jest istotne przy pakowaniu płynów i proszków.

Szkło, ze względu na swoją obojętność chemiczną i doskonałą barierowość, nadal pozostaje ważnym materiałem, szczególnie w przypadku leków wrażliwych lub wymagających sterylizacji w wysokich temperaturach. Stosowane jest głównie do produkcji ampułek, fiolek i butelek na leki parenteralne. Aluminium, w postaci folii, jest powszechnie używane jako element blistrów, zapewniając skuteczną ochronę przed wilgocią, światłem i tlenem.

Wśród innowacyjnych materiałów warto wymienić polimery o specjalnych właściwościach, takie jak bariery wielowarstwowe, które łączą zalety różnych tworzyw, zapewniając jeszcze lepszą ochronę produktu. Coraz większą popularność zyskują również materiały biodegradowalne i pochodzące z recyklingu, choć ich zastosowanie w opakowaniach farmaceutycznych wymaga dokładnych badań potwierdzających ich bezpieczeństwo i zgodność z normami. Poniżej przedstawiono kluczowe grupy materiałów:

- Tworzywa sztuczne (PE, PP, PVC, PET)

- Szkło (borokrzemowe, sodowo-wapniowe)

- Metale (aluminium)

- Materiały wielowarstwowe

- Materiały biodegradowalne i pochodzące z recyklingu

Każdy materiał musi przejść szereg testów, aby potwierdzić jego zgodność z przepisami prawa farmaceutycznego oraz normami jakościowymi. Testy te obejmują m.in. badania migracji substancji z materiału do produktu leczniczego, ocenę wpływu materiału na stabilność leku oraz badania toksykologiczne.

Nowoczesne technologie w produkcji opakowań farmaceutycznych na świecie

Branża produkcji opakowań na leki jest dynamicznie rozwijającym się sektorem, w którym nowoczesne technologie odgrywają kluczową rolę w zapewnieniu najwyższych standardów jakości, bezpieczeństwa i efektywności. Innowacje technologiczne pozwalają na tworzenie opakowań, które nie tylko chronią lek, ale także ułatwiają jego stosowanie i identyfikację, a także zapobiegają fałszowaniu. Automatyzacja i cyfryzacja procesów produkcyjnych są kluczowymi trendami.

Jednym z najważniejszych obszarów innowacji jest zastosowanie zaawansowanych systemów druku i znakowania. Drukarki atramentowe o wysokiej rozdzielczości, lasery oraz technologie druku termotransferowego umożliwiają precyzyjne nanoszenie na opakowania danych zmiennych, takich jak numery serii, daty ważności czy kody kreskowe i QR. Coraz częściej stosuje się również rozwiązania druku 3D, które pozwalają na tworzenie niestandardowych opakowań lub prototypów w krótkim czasie.

W produkcji opakowań farmaceutycznych coraz powszechniej wykorzystuje się robotyzację i automatyzację. Roboty przemysłowe są używane do precyzyjnego pobierania, układania i pakowania produktów, co znacząco zwiększa wydajność i redukuje ryzyko błędów ludzkich. Automatyczne linie produkcyjne, wyposażone w systemy wizyjne i czujniki, monitorują każdy etap procesu, zapewniając zgodność z założonymi parametrami jakościowymi.

Kolejnym ważnym trendem jest rozwój technologii zabezpieczających przed fałszowaniem. Obejmuje to stosowanie hologramów, znaków wodnych, kodów unikalnych (np. 2D Data Matrix), a także rozwiązań opartych na technologii blockchain, które pozwalają na śledzenie drogi produktu od producenta do pacjenta. Systemy te zwiększają bezpieczeństwo łańcucha dostaw i utrudniają wprowadzanie do obiegu podrobionych leków.

Innowacje dotyczą również materiałów. Rozwój polimerów o specjalnych właściwościach, np. zwiększonej barierowości, biodegradowalności czy właściwościach antybakteryjnych, otwiera nowe możliwości w projektowaniu opakowań. Coraz większą uwagę zwraca się również na opakowania inteligentne, które mogą monitorować warunki przechowywania leku (np. temperaturę) i sygnalizować ewentualne odchylenia. Rozwój technologii druku atramentowego i laserowego pozwala na umieszczanie na opakowaniach czytelnych informacji w wielu językach, co jest kluczowe w globalnym handlu lekami.

Wdrażanie systemów zarządzania jakością w produkcji opakowań na leki

Wdrożenie skutecznych systemów zarządzania jakością jest absolutnie kluczowe w produkcji opakowań na leki, gdzie błędy mogą mieć bezpośrednie konsekwencje dla zdrowia i życia pacjentów. Systemy te zapewniają spójność procesów, minimalizują ryzyko wystąpienia wad i gwarantują, że każdy produkt opuszczający fabrykę spełnia najwyższe standardy bezpieczeństwa i jakości. Najczęściej stosowanym standardem jest ISO 9001, jednak w branży farmaceutycznej często wymagane są dodatkowe, bardziej specyficzne certyfikacje.

Podstawą skutecznego systemu zarządzania jakością jest dokładne zdefiniowanie i udokumentowanie wszystkich procesów produkcyjnych. Obejmuje to procedury kontroli surowców, procesów produkcyjnych, pakowania, etykietowania oraz dystrybucji. Kluczowe jest ustanowienie jasnych kryteriów akceptacji dla każdego etapu, a także procedur postępowania w przypadku stwierdzenia niezgodności. Regularne audyty wewnętrzne i zewnętrzne pozwalają na weryfikację skuteczności systemu i identyfikację obszarów wymagających poprawy.

Szczególną wagę przywiązuje się do kontroli jakości na każdym etapie produkcji. Obejmuje to zarówno kontrolę wizualną, jak i laboratoryjne badania materiałów oraz gotowych opakowań. Stosuje się nowoczesne technologie, takie jak systemy wizyjne, spektrometry czy chromatografy, które pozwalają na precyzyjną analizę i wykrywanie nawet najmniejszych odchyleń od normy. Ważne jest również śledzenie parametrów procesu, takich jak temperatura, ciśnienie czy czas, które mają wpływ na jakość końcowego produktu.

Szkolenie personelu odgrywa niebagatelną rolę w utrzymaniu wysokich standardów jakości. Pracownicy muszą być świadomi znaczenia swojej roli w procesie produkcyjnym i posiadać odpowiednią wiedzę oraz umiejętności do wykonywania swoich zadań. Regularne szkolenia z zakresu procedur jakościowych, zasad Dobrej Praktyki Wytwarzania (GMP) oraz identyfikacji potencjalnych zagrożeń są niezbędne. Kultura jakości powinna być budowana na wszystkich poziomach organizacji.

Wdrożenie i utrzymanie systemu zarządzania jakością to proces ciągły. Wymaga on zaangażowania kierownictwa, regularnego monitorowania wskaźników jakościowych, analizy danych oraz wprowadzania działań korygujących i zapobiegawczych. Celem jest nie tylko spełnienie wymogów regulacyjnych, ale przede wszystkim zapewnienie pacjentom dostępu do bezpiecznych i skutecznych leków. Kluczowe elementy systemu zarządzania jakością obejmują:

- Zarządzanie dokumentacją i zapisami

- Kontrola procesów i produktów

- Zarządzanie zasobami (personel, sprzęt, środowisko)

- Analiza danych i ciągłe doskonalenie

- Postępowanie z wyrobem niezgodnym i reklamacjami

System zarządzania jakością jest nie tylko wymogiem prawnym, ale przede wszystkim kluczowym narzędziem budowania zaufania do marki i zapewnienia długoterminowego sukcesu firmy na rynku farmaceutycznym.

Regulacje prawne dotyczące produkcji opakowań na leki w Unii Europejskiej

Produkcja opakowań na leki podlega szczegółowym regulacjom prawnym, które mają na celu zapewnienie bezpieczeństwa pacjentów i jakości produktów leczniczych. W Unii Europejskiej kluczowe znaczenie mają dyrektywy i rozporządzenia, które określają wymogi dotyczące materiałów, procesów produkcji, kontroli jakości oraz oznakowania opakowań. Te przepisy są stale aktualizowane, aby nadążać za postępem technologicznym i nowymi wyzwaniami.

Jednym z fundamentalnych aspektów jest zapewnienie, że materiały używane do produkcji opakowań, mających bezpośredni kontakt z lekiem, są bezpieczne i nie wpływają negatywnie na jego właściwości. Rozporządzenie (WE) nr 1935/2004 ustanawia ogólne zasady dotyczące materiałów i przedmiotów przeznaczonych do kontaktu z żywnością, które często są stosowane również w branży farmaceutycznej ze względu na podobne wymogi bezpieczeństwa. Dodatkowo, Europejska Agencja Leków (EMA) oraz poszczególne państwa członkowskie publikują szczegółowe wytyczne dotyczące opakowań farmaceutycznych.

Konieczne jest również przestrzeganie zasad Dobrej Praktyki Wytwarzania (GMP), które obejmują szeroki zakres wymagań dotyczących infrastruktury, personelu, dokumentacji, procesów produkcyjnych i kontroli jakości. GMP zapewnia, że opakowania są produkowane w sposób spójny i kontrolowany, zgodnie z ustalonymi standardami. Inspekcje przeprowadzane przez odpowiednie organy regulacyjne weryfikują zgodność producentów z tymi zasadami.

Oznakowanie opakowań farmaceutycznych jest kolejnym obszarem ściśle regulowanym. Dyrektywa 2001/83/WE określa minimalne wymagania dotyczące informacji, które muszą być umieszczone na opakowaniu zewnętrznym i wewnętrznym leku. Obejmuje to nazwę produktu, dawkę, skład, numer serii, datę ważności, a także ostrzeżenia i instrukcje dotyczące stosowania. Zapewnienie czytelności i dokładności tych informacji jest kluczowe dla bezpieczeństwa pacjentów.

Wprowadzenie zabezpieczeń przed fałszowaniem jest również coraz ważniejszym elementem regulacji. Rozporządzenie delegowane (UE) 2016/161 wprowadziło wymogi dotyczące unikalnego oznakowania opakowań produktów leczniczych, umożliwiające weryfikację autentyczności leków w całym łańcuchu dostaw. Producenci opakowań muszą więc stosować technologie umożliwiające implementację tych zabezpieczeń.

Kolejnym istotnym aspektem prawnym jest zgodność z przepisami dotyczącymi ochrony środowiska i recyklingu. Producenci opakowań są zobowiązani do przestrzegania przepisów dotyczących gospodarki odpadami opakowaniowymi i promowania zrównoważonych rozwiązań. W przypadku opakowań farmaceutycznych, te wymagania muszą być jednak zawsze zgodne z nadrzędnym priorytetem bezpieczeństwa pacjenta. Kluczowe przepisy i wytyczne, które należy wziąć pod uwagę, to między innymi:

- Rozporządzenie (WE) nr 1935/2004 dotyczące materiałów do kontaktu z żywnością

- Dyrektywa 2001/83/WE w sprawie wspólnotowego kodeksu odnoszącego się do produktów leczniczych

- Wytyczne GMP (Good Manufacturing Practice)

- Rozporządzenie delegowane (UE) 2016/161 dotyczące zabezpieczeń opakowań

- Krajowe przepisy prawa farmaceutycznego

Zapewnienie zgodności z tymi wszystkimi wymogami prawnymi jest złożonym zadaniem, wymagającym stałego monitorowania zmian w przepisach i ścisłej współpracy z organami regulacyjnymi.

Zabezpieczenia opakowań na leki przed fałszowaniem i manipulacją

Fałszowanie leków stanowi poważne zagrożenie dla zdrowia publicznego, dlatego zabezpieczenia opakowań odgrywają kluczową rolę w ochronie pacjentów i integralności produktów farmaceutycznych. Producenci opakowań stosują szereg zaawansowanych technologii, aby utrudnić nieuprawnione modyfikacje i wprowadzanie do obrotu podrobionych produktów. Celem jest zapewnienie, że lek, który trafia do pacjenta, jest autentyczny i bezpieczny.

Jednym z podstawowych rozwiązań są plomby zabezpieczające i taśmy samoprzylepne z nadrukiem wskazującym na próbę otwarcia. Po próbie oderwania takiej plomby pozostaje na opakowaniu widoczny ślad, informujący o naruszeniu jego integralności. Stosuje się również specjalne folie i zgrzewy, których rozerwanie jest wyraźnie widoczne. Te proste, ale skuteczne metody pozwalają pacjentowi na szybką weryfikację, czy opakowanie nie zostało wcześniej otwarte.

Bardziej zaawansowane rozwiązania obejmują stosowanie znaków holograficznych, grawerowanych laserowo lub drukowanych specjalnymi farbami. Hologramy są trudne do podrobienia i stanowią wizualny element potwierdzający autentyczność produktu. Farby zabezpieczające, które zmieniają kolor pod wpływem światła UV lub temperatury, również utrudniają fałszerzom uzyskanie identycznego efektu.

W ostatnich latach coraz większe znaczenie zyskują rozwiązania cyfrowe, takie jak kody dwuwymiarowe (np. Data Matrix) zawierające unikalny numer seryjny produktu. Te kody, często zintegrowane z systemami śledzenia i identyfikacji leków, pozwalają na weryfikację autentyczności produktu na każdym etapie łańcucha dostaw, od producenta po aptekę. Rozporządzenie delegowane (UE) 2016/161 wymaga stosowania takich kodów na większości opakowań leków na receptę w całej Unii Europejskiej.

Technologia blockchain również znajduje zastosowanie w zabezpieczaniu opakowań na leki. Tworzy ona niezmienny, rozproszony rejestr transakcji, który pozwala na śledzenie drogi leku i potwierdzanie jego autentyczności. Systemy te zwiększają transparentność łańcucha dostaw i utrudniają wprowadzanie do obrotu nielegalnych produktów.

Wybór odpowiednich zabezpieczeń zależy od specyfiki produktu, jego wartości oraz poziomu ryzyka fałszowania. Producenci opakowań stale inwestują w badania i rozwój, aby tworzyć coraz nowocześniejsze i skuteczniejsze rozwiązania, które chronią pacjentów przed niebezpiecznymi podróbkami. Kluczowe rodzaje zabezpieczeń obejmują:

- Plomby zabezpieczające i taśmy z nadrukiem

- Hologramy i znaki graficzne

- Specjalne farby zabezpieczające (UV, termiczne)

- Unikalne kody identyfikacyjne (np. Data Matrix)

- Technologie śledzenia i identyfikacji (Serialization)

- Rozwiązania oparte na technologii blockchain

Połączenie różnych typów zabezpieczeń, zarówno fizycznych, jak i cyfrowych, tworzy wielopoziomowy system ochrony, który znacząco zwiększa bezpieczeństwo leków dostępnych na rynku.

Zrównoważona produkcja opakowań na leki a przyszłość branży

Kwestia zrównoważonego rozwoju staje się coraz ważniejszym elementem strategii w produkcji opakowań na leki. Konsumenci, regulatorzy i same firmy farmaceutyczne coraz częściej zwracają uwagę na wpływ opakowań na środowisko naturalne. W odpowiedzi na te wyzwania, branża aktywnie poszukuje innowacyjnych rozwiązań, które łączą w sobie troskę o planetę z najwyższymi standardami bezpieczeństwa i jakości produktów leczniczych.

Jednym z głównych kierunków rozwoju jest stosowanie materiałów przyjaznych dla środowiska. Obejmuje to wykorzystanie tworzyw sztucznych pochodzących z recyklingu (PCR – Post-Consumer Recycled), materiałów biodegradowalnych i kompostowalnych, a także opakowań wykonanych z surowców odnawialnych, takich jak papier czy bioplastiki. Kluczowe jest jednak, aby te alternatywne materiały spełniały rygorystyczne wymogi dotyczące barierowości, odporności chemicznej i biokompatybilności, które są niezbędne w branży farmaceutycznej.

Optymalizacja procesów produkcyjnych pod kątem redukcji zużycia energii, wody i emisji gazów cieplarnianych jest kolejnym ważnym aspektem zrównoważonego rozwoju. Wdrażanie nowoczesnych, energooszczędnych technologii, stosowanie odnawialnych źródeł energii oraz minimalizacja odpadów produkcyjnych to działania, które przyczyniają się do zmniejszenia śladu ekologicznego firm. Inwestycje w efektywność energetyczną i gospodarkę obiegu zamkniętego stają się priorytetem.

Projektowanie opakowań z myślą o ich ponownym wykorzystaniu lub łatwym recyklingu również odgrywa istotną rolę. Chodzi o minimalizację ilości użytych materiałów, unikanie stosowania złożonych, trudnych do rozdzielenia kompozytów oraz ułatwianie segregacji odpadów. Koncepcja „design for recycling” staje się coraz bardziej popularna w branży.

Przyszłość produkcji opakowań na leki będzie w dużej mierze zależeć od zdolności branży do sprostania wyzwaniom związanym ze zrównoważonym rozwojem. Firmy, które zainwestują w ekologiczne innowacje, będą miały przewagę konkurencyjną i lepiej przygotują się na przyszłe regulacje i oczekiwania rynku. Dążenie do całkowitej neutralności węglowej i minimalizacji wpływu na środowisko naturalne staje się kluczowym celem strategicznym dla wielu przedsiębiorstw. Kluczowe obszary działań w zakresie zrównoważonej produkcji opakowań to:

- Stosowanie materiałów z recyklingu i odnawialnych źródeł

- Rozwój opakowań biodegradowalnych i kompostowalnych

- Optymalizacja procesów produkcyjnych pod kątem efektywności energetycznej

- Redukcja ilości odpadów i promowanie gospodarki obiegu zamkniętego

- Projektowanie opakowań z myślą o łatwym recyklingu

Współpraca między producentami opakowań, firmami farmaceutycznymi, dostawcami surowców oraz regulatorami będzie niezbędna do skutecznego wdrażania zmian i budowania bardziej zrównoważonej przyszłości dla branży.