Projektowanie i budowa maszyn to złożony proces, który wymaga precyzji, wiedzy technicznej i innowacyjnego podejścia. Od koncepcji po uruchomienie, każdy etap musi być starannie zaplanowany i wykonany, aby zapewnić optymalną funkcjonalność, bezpieczeństwo i efektywność. Początkowy etap, czyli faza koncepcyjna, jest fundamentem całego przedsięwzięcia. Polega na dokładnym zdefiniowaniu potrzeb klienta, analizie wymagań technicznych oraz wstępnym określeniu zakresu projektu. Następnie przychodzi czas na szczegółowe projektowanie, obejmujące tworzenie dokumentacji technicznej, obliczenia wytrzymałościowe, wybór materiałów oraz dobór komponentów. Kluczowe jest uwzględnienie ergonomii, łatwości obsługi i konserwacji maszyny.

Kolejnym istotnym etapem jest produkcja i montaż. Tutaj doświadczenie i precyzja wykonania odgrywają niebagatelną rolę. Działania obejmują obróbkę materiałów, spawanie, malowanie, a także montaż poszczególnych podzespołów i całego układu. Kontrola jakości jest nieodłącznym elementem tego etapu, zapewniając zgodność z projektem i normami. Po złożeniu maszyna przechodzi serię testów, które mają na celu weryfikację jej działania w różnych warunkach. Testy funkcjonalne, wydajnościowe i bezpieczeństwa pozwalają na wykrycie ewentualnych niedociągnięć i wprowadzenie niezbędnych poprawek przed przekazaniem maszyny klientowi. Ostatnim etapem jest uruchomienie, instalacja u klienta oraz szkolenie personelu obsługującego. Kompleksowe podejście do każdego z tych etapów gwarantuje sukces w realizacji nawet najbardziej wymagających projektów maszynowych.

Nowoczesne technologie wspierające projektowanie i budowę maszyn

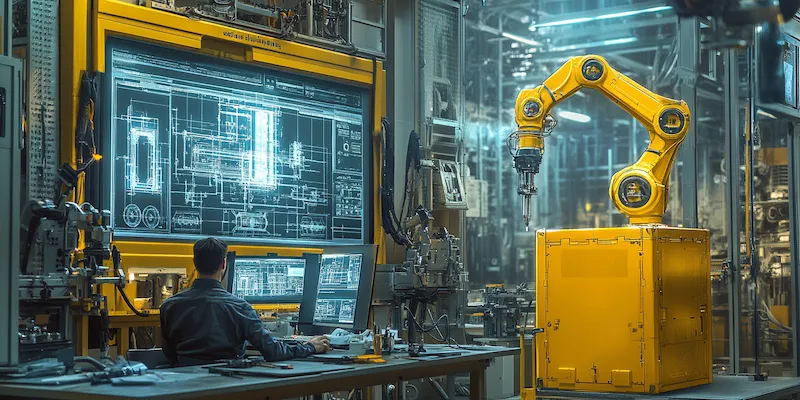

Współczesne projektowanie i budowa maszyn korzystają z zaawansowanych technologii, które znacząco przyspieszają i usprawniają proces twórczy. Jedną z kluczowych innowacji jest wykorzystanie systemów CAD (Computer-Aided Design). Pozwalają one na tworzenie szczegółowych modeli 3D, symulacje i analizy wytrzymałościowe, co minimalizuje ryzyko błędów projektowych jeszcze przed etapem fizycznej produkcji. Narzędzia CAM (Computer-Aided Manufacturing) umożliwiają precyzyjne programowanie obrabiarek CNC, gwarantując dokładność wykonania poszczególnych elementów maszyn. Jest to szczególnie ważne przy produkcji skomplikowanych części.

Systemy PDM (Product Data Management) i PLM (Product Lifecycle Management) odgrywają kluczową rolę w zarządzaniu całym cyklem życia produktu, od koncepcji, poprzez projektowanie i produkcję, aż po serwis i utylizację. Ułatwiają one współpracę zespołów, kontrolę wersji dokumentacji i zapewniają spójność informacji. Coraz powszechniejsze staje się zastosowanie druku 3D, który umożliwia szybkie prototypowanie, tworzenie niestandardowych części i optymalizację złożonych geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES), pozwalają na przewidywanie zachowania maszyny pod wpływem obciążeń, wibracji czy zmian temperatury, co jest nieocenione w procesie optymalizacji konstrukcji pod kątem wytrzymałości i niezawodności.

Wyzwania w projektowaniu i budowie maszyn przemysłowych

Kolejnym istotnym aspektem jest optymalizacja kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości i funkcjonalności. Inżynierowie muszą umiejętnie dobierać materiały, komponenty i technologie, aby osiągnąć zamierzony efekt przy jak najmniejszych nakładach. Efektywność energetyczna maszyn również stanowi coraz większe wyzwanie. W dobie rosnących kosztów energii i troski o środowisko, projektanci dążą do tworzenia rozwiązań zużywających jak najmniej energii, co przekłada się na niższe koszty eksploatacji dla użytkownika. Trwałość i niezawodność maszyn to kolejne kluczowe czynniki. Maszyny przemysłowe pracują często w trudnych warunkach i przez wiele godzin dziennie, dlatego muszą być odporne na zużycie i awarie, zapewniając ciągłość produkcji.

Zapewnienie jakości i zgodności podczas budowy maszyn

Proces zapewnienia jakości i zgodności podczas projektowania i budowy maszyn jest absolutnie kluczowy dla ich późniejszej niezawodności i bezpieczeństwa. Już na etapie projektowania wdrażane są procedury kontroli dokumentacji, weryfikacji obliczeń i analizy ryzyka. Wykorzystanie systemów zarządzania jakością, takich jak ISO 9001, pozwala na systematyczne monitorowanie i doskonalenie procesów na każdym etapie tworzenia maszyny. Szczególną uwagę poświęca się wyborowi sprawdzonych dostawców komponentów i materiałów, które muszą spełniać określone standardy jakościowe.

Podczas produkcji i montażu przeprowadzane są liczne kontrole. Obejmują one:

- Kontrolę wymiarową poszczególnych elementów obrabianych.

- Wizualną inspekcję jakości wykonania spoin, powierzchni i powłok.

- Testy funkcjonalne poszczególnych podzespołów przed ich montażem.

- Weryfikację poprawności montażu zgodnie z dokumentacją techniczną.

Po zakończeniu montażu maszyna poddawana jest kompleksowym testom odbiorowym. Obejmują one próby ruchowe, testy obciążeniowe, symulacje pracy w docelowych warunkach oraz testy bezpieczeństwa. Protokół odbiorowy dokumentuje wszystkie przeprowadzone czynności i wyniki, stanowiąc podstawę do formalnego przekazania maszyny klientowi. Zapewnienie zgodności z normami branżowymi i przepisami prawa, takimi jak dyrektywy maszynowe, jest integralną częścią procesu kontroli jakości, potwierdzając, że maszyna spełnia wszystkie wymagane standardy bezpieczeństwa i funkcjonalności.

Znaczenie dokumentacji technicznej w procesie tworzenia maszyn

Dokumentacja techniczna stanowi kręgosłup każdego projektu związanego z projektowaniem i budową maszyn. Jest to zbiór wszystkich informacji niezbędnych do prawidłowego zaprojektowania, wyprodukowania, zmontowania, uruchomienia, obsługi i konserwacji maszyny. Jej kompletność i dokładność są absolutnie fundamentalne dla sukcesu całego przedsięwzięcia. Dokumentacja ta zazwyczaj obejmuje rysunki techniczne, schematy elektryczne, pneumatyczne i hydrauliczne, specyfikacje materiałowe, listy części zamiennych, instrukcje obsługi, instrukcje konserwacji oraz dokumentację dotyczącą bezpieczeństwa i zgodności z normami.

Precyzyjnie wykonane rysunki techniczne, często w formacie 3D, pozwalają na jednoznaczne zrozumienie kształtu, wymiarów i tolerancji poszczególnych elementów. Schematy elektryczne, pneumatyczne i hydrauliczne są kluczowe dla prawidłowego połączenia i działania systemów sterowania i zasilania. Instrukcje obsługi i konserwacji zapewniają użytkownikom wiedzę niezbędną do bezpiecznego i efektywnego korzystania z maszyny oraz jej długoterminowego utrzymania w dobrym stanie technicznym. Dokumentacja bezpieczeństwa, w tym ocena ryzyka i instrukcje postępowania w sytuacjach awaryjnych, jest nieodzowna do spełnienia wymogów prawnych i ochrony operatorów.

Systematyczne aktualizowanie dokumentacji technicznej w miarę wprowadzania zmian w projekcie lub konstrukcji maszyny jest równie ważne, jak jej pierwotne stworzenie. Pozwala to na utrzymanie spójności informacji i zapobiega powstawaniu nieporozumień podczas produkcji, serwisu czy modernizacji. W przypadku maszyn złożonych, systemy PDM/PLM odgrywają kluczową rolę w zarządzaniu dokumentacją, ułatwiając kontrolę wersji i dostęp do aktualnych danych dla wszystkich zaangażowanych stron.

Współpraca z klientem podczas projektowania i budowy maszyn

Skuteczne projektowanie i budowa maszyn nierozerwalnie wiąże się z bliską i transparentną współpracą z klientem na każdym etapie tego procesu. Już od samego początku niezbędne jest dogłębne zrozumienie potrzeb, oczekiwań i specyfiki pracy, dla której maszyna ma zostać przeznaczona. Obejmuje to szczegółową analizę procesów produkcyjnych klienta, identyfikację problemów, które mają zostać rozwiązane, a także określenie kluczowych parametrów technicznych i wymagań dotyczących wydajności oraz jakości. Otwarte rozmowy i konsultacje pozwalają na wypracowanie optymalnych rozwiązań, które będą w pełni odpowiadać specyficznym potrzebom użytkownika.

Ważnym elementem współpracy jest przedstawianie klientowi postępów prac i uzyskiwanie jego akceptacji na kluczowych etapach projektu, takich jak zatwierdzenie koncepcji, projektu wykonawczego czy prototypu. Regularne spotkania, prezentacje wizualizacji 3D i demonstracje postępów prac budują zaufanie i pozwalają na szybkie reagowanie na ewentualne uwagi czy sugestie klienta. Taka komunikacja zapobiega nieporozumieniom i minimalizuje ryzyko konieczności wprowadzania kosztownych zmian na późniejszych etapach produkcji. Zrozumienie i uwzględnienie specyficznych wymagań klienta dotyczących np. integracji z istniejącą infrastrukturą produkcyjną, ograniczeń przestrzennych czy specyficznych standardów, jest kluczowe dla sukcesu.

Po zakończeniu budowy i testów maszyny, równie istotne jest zaangażowanie klienta w proces odbioru. Wspólne przeglądy, testy funkcjonalne i szkolenia personelu zapewniają, że klient w pełni rozumie sposób działania i konserwacji nowej maszyny. Dostępność serwisu po sprzedaży i wsparcie techniczne również stanowią ważny element budowania długoterminowej relacji opartej na zaufaniu i satysfakcji klienta. Pomyślne projektowanie i budowa maszyn to proces partnerski, w którym obie strony aktywnie uczestniczą w osiąganiu wspólnego celu – stworzenia niezawodnego i efektywnego narzędzia pracy.

Optymalizacja procesów w projektowaniu i budowie maszyn

Ciągła optymalizacja procesów w projektowaniu i budowie maszyn jest kluczowa dla zwiększenia efektywności, skrócenia czasu realizacji i redukcji kosztów. Jednym z podstawowych kroków jest standaryzacja elementów i podzespołów. Używanie powtarzalnych modułów i komponentów ułatwia projektowanie, produkcję i serwisowanie, a także pozwala na osiągnięcie lepszych cen zakupu dzięki większym seriom produkcyjnym. Wdrożenie nowoczesnych narzędzi do zarządzania projektem, takich jak systemy PDM i PLM, usprawnia przepływ informacji, kontrolę nad dokumentacją i współpracę między poszczególnymi działami i zespołami.

Automatyzacja procesów projektowych, na przykład poprzez wykorzystanie gotowych bibliotek komponentów czy narzędzi do generowania dokumentacji, znacząco przyspiesza pracę inżynierów. W obszarze produkcji, stosowanie obrabiarek CNC, robotyzacji i technik szybkiego prototypowania, takich jak druk 3D, pozwala na precyzyjne i efektywne tworzenie nawet najbardziej skomplikowanych części. Analiza danych produkcyjnych i pętla informacji zwrotnej od klienta pozwalają na identyfikację wąskich gardeł i obszarów wymagających poprawy. Optymalizacja logistyki dostaw materiałów i komponentów, a także zarządzanie zapasami, wpływają na płynność procesu produkcyjnego i minimalizację przestojów.

Wreszcie, kluczowe jest ciągłe doskonalenie kompetencji zespołu. Regularne szkolenia z zakresu nowych technologii, oprogramowania i najlepszych praktyk inżynierskich zapewniają, że pracownicy są na bieżąco z najnowszymi trendami i potrafią efektywnie wykorzystywać dostępne narzędzia. Optymalizacja procesów to nie jednorazowe działanie, lecz ciągły proces doskonalenia, który przynosi wymierne korzyści w postaci wyższej jakości produktów, krótszych czasów realizacji i większej konkurencyjności na rynku.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej integracji z cyfrowym światem i coraz bardziej zaawansowanymi technologiami. Internet Rzeczy (IoT) i sztuczna inteligencja (AI) będą odgrywać coraz większą rolę. Maszyny staną się bardziej inteligentne, zdolne do samodzielnego monitorowania swojego stanu, przewidywania awarii (predictive maintenance) i optymalizacji własnych parametrów pracy w czasie rzeczywistym. Zbieranie danych z czujników maszynowych umożliwi tworzenie wirtualnych bliźniaków (digital twins), które będą służyć do symulacji, testowania zmian i optymalizacji procesów produkcyjnych bez konieczności ingerencji w fizyczną maszynę.

Rozwój robotyki i automatyzacji będzie kontynuowany, prowadząc do tworzenia jeszcze bardziej elastycznych i autonomicznych linii produkcyjnych. Współpraca człowiek-robot (coboty) stanie się powszechniejsza, pozwalając na połączenie precyzji i siły robotów z kreatywnością i zdolnościami adaptacyjnymi ludzi. Druk 3D, czyli wytwarzanie przyrostowe, będzie ewoluował, umożliwiając produkcję coraz większych, bardziej złożonych i wytrzymałych elementów maszyn z różnorodnych materiałów, co otworzy nowe możliwości w projektowaniu niestandardowych rozwiązań. Zrównoważony rozwój i ekoprojektowanie staną się priorytetem, prowadząc do tworzenia maszyn o niższym zużyciu energii, wykorzystujących materiały przyjazne dla środowiska i łatwiejszych do recyklingu.

Personalizacja i masowa indywidualizacja produkcji staną się bardziej dostępne dzięki modułowym konstrukcjom maszyn i zaawansowanym systemom sterowania. Kładziony będzie również większy nacisk na cyberbezpieczeństwo, aby chronić połączone systemy maszynowe przed zagrożeniami. W rezultacie możemy spodziewać się maszyn bardziej wydajnych, elastycznych, autonomicznych, bezpieczniejszych i przyjaznych dla środowiska, które będą napędzać rewolucję przemysłową 4.0.