Przemysł metalurgiczny to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem metali oraz ich stopów w celu uzyskania różnorodnych produktów. Jego znaczenie jest ogromne, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy energetyka. W procesie metalurgicznym metale są wydobywane z rud, a następnie poddawane różnym procesom obróbczych, takim jak odlewanie, walcowanie czy spawanie. Dzięki tym technikom możliwe jest uzyskanie materiałów o określonych właściwościach mechanicznych i chemicznych, które są niezbędne do produkcji wyrobów gotowych. Przemysł ten nie tylko dostarcza surowce dla innych gałęzi przemysłu, ale również wpływa na rozwój technologii oraz innowacji. Warto zauważyć, że metalurgia ma swoje korzenie w historii ludzkości, gdzie już w starożytności ludzie zaczęli wykorzystywać metale do tworzenia narzędzi i broni.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które mają na celu przetwarzanie surowców metalowych w gotowe produkty. Pierwszym z nich jest wydobycie metali z rud, co zazwyczaj odbywa się poprzez różnorodne metody górnicze. Następnie następuje proces wzbogacania rudy, który polega na oddzieleniu cennych składników od reszty materiału. Kolejnym krokiem jest topnienie metali, które odbywa się w piecach hutniczych. W tym etapie surowce są poddawane wysokim temperaturom, co pozwala na uzyskanie ciekłego metalu. Po schłodzeniu i krystalizacji otrzymuje się półprodukty, takie jak blachy czy pręty. Kolejnym ważnym procesem jest obróbka mechaniczna, która obejmuje cięcie, gięcie oraz formowanie metalu w pożądane kształty. Ostatnim etapem jest kontrola jakości oraz pakowanie gotowych produktów.

Jakie są zastosowania produktów przemysłu metalurgicznego?

Produkty przemysłu metalurgicznego znajdują szerokie zastosowanie w różnych dziedzinach życia codziennego oraz w przemyśle. W budownictwie metale są wykorzystywane do produkcji konstrukcji stalowych, które stanowią podstawę wielu budynków i mostów. Stal nierdzewna oraz aluminium znajdują zastosowanie w produkcji okien, drzwi oraz innych elementów architektonicznych. W branży motoryzacyjnej metale są kluczowymi komponentami pojazdów – od silników po nadwozia. W elektronice metale takie jak miedź czy srebro są niezbędne do produkcji przewodów elektrycznych oraz układów scalonych. Przemysł lotniczy również korzysta z zaawansowanych stopów metali lekkich i wytrzymałych, które zapewniają bezpieczeństwo i efektywność samolotów. Ponadto produkty metalurgiczne znajdują zastosowanie w medycynie – przykładowo implanty ortopedyczne wykonane są z biokompatybilnych stopów metali. Również w energetyce metale odgrywają kluczową rolę w budowie turbin wiatrowych oraz instalacji słonecznych.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami związanymi zarówno z technologią, jak i ochroną środowiska. Jednym z głównych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących efektywności energetycznej oraz redukcji emisji gazów cieplarnianych. Procesy metalurgiczne często wiążą się z dużym zużyciem energii oraz emisją szkodliwych substancji do atmosfery. Dlatego wiele firm inwestuje w nowoczesne technologie mające na celu minimalizację negatywnego wpływu na środowisko. Innym istotnym wyzwaniem jest zmniejszająca się dostępność surowców naturalnych oraz rosnące ceny metali na rynku światowym. Firmy muszą poszukiwać alternatywnych źródeł surowców oraz rozwijać technologie recyklingu metali, aby zapewnić ciągłość produkcji i ograniczyć koszty. Dodatkowo przemysł ten boryka się z problemem niedoboru wykwalifikowanej siły roboczej oraz koniecznością dostosowania się do szybko zmieniających się trendów technologicznych i rynkowych.

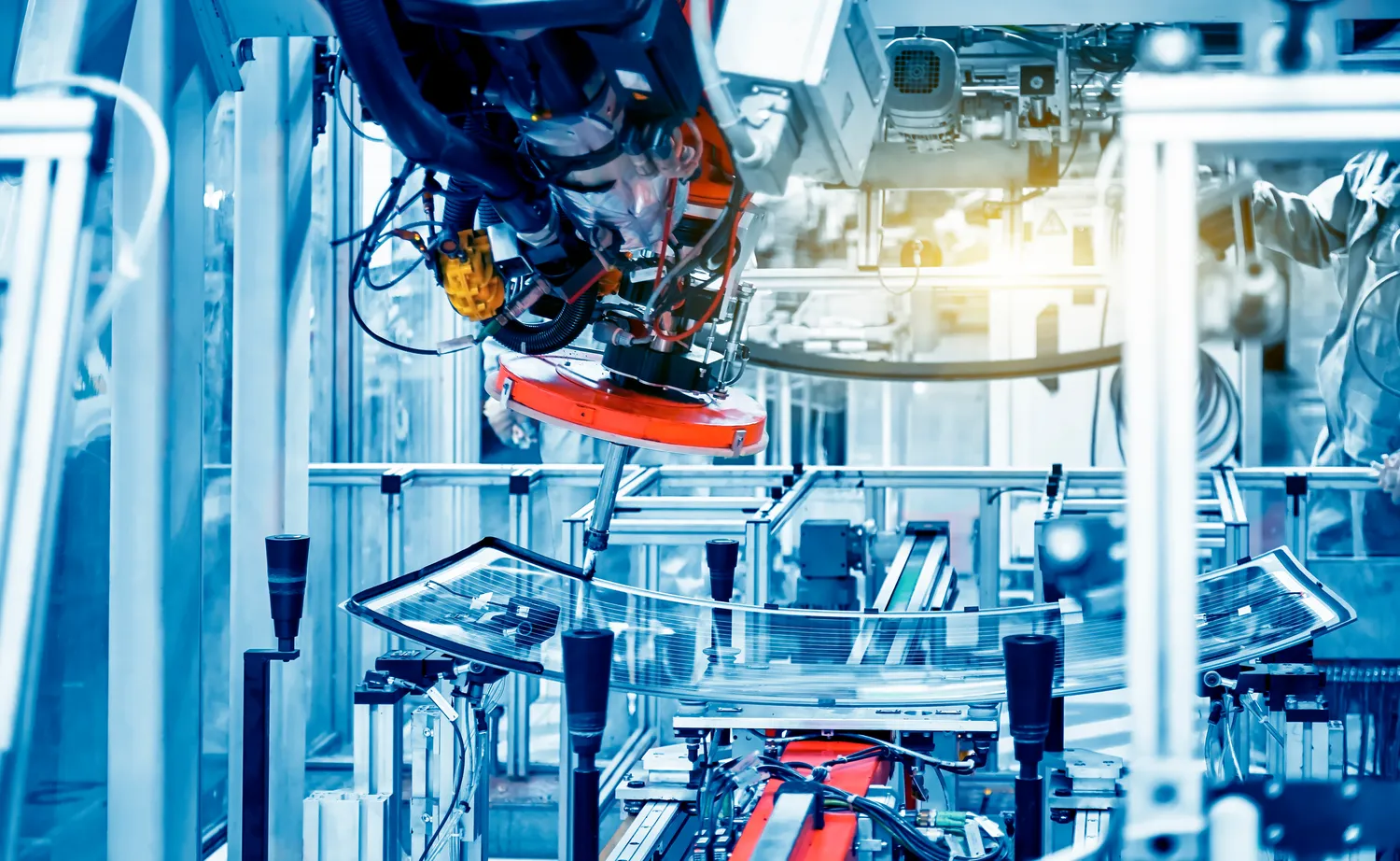

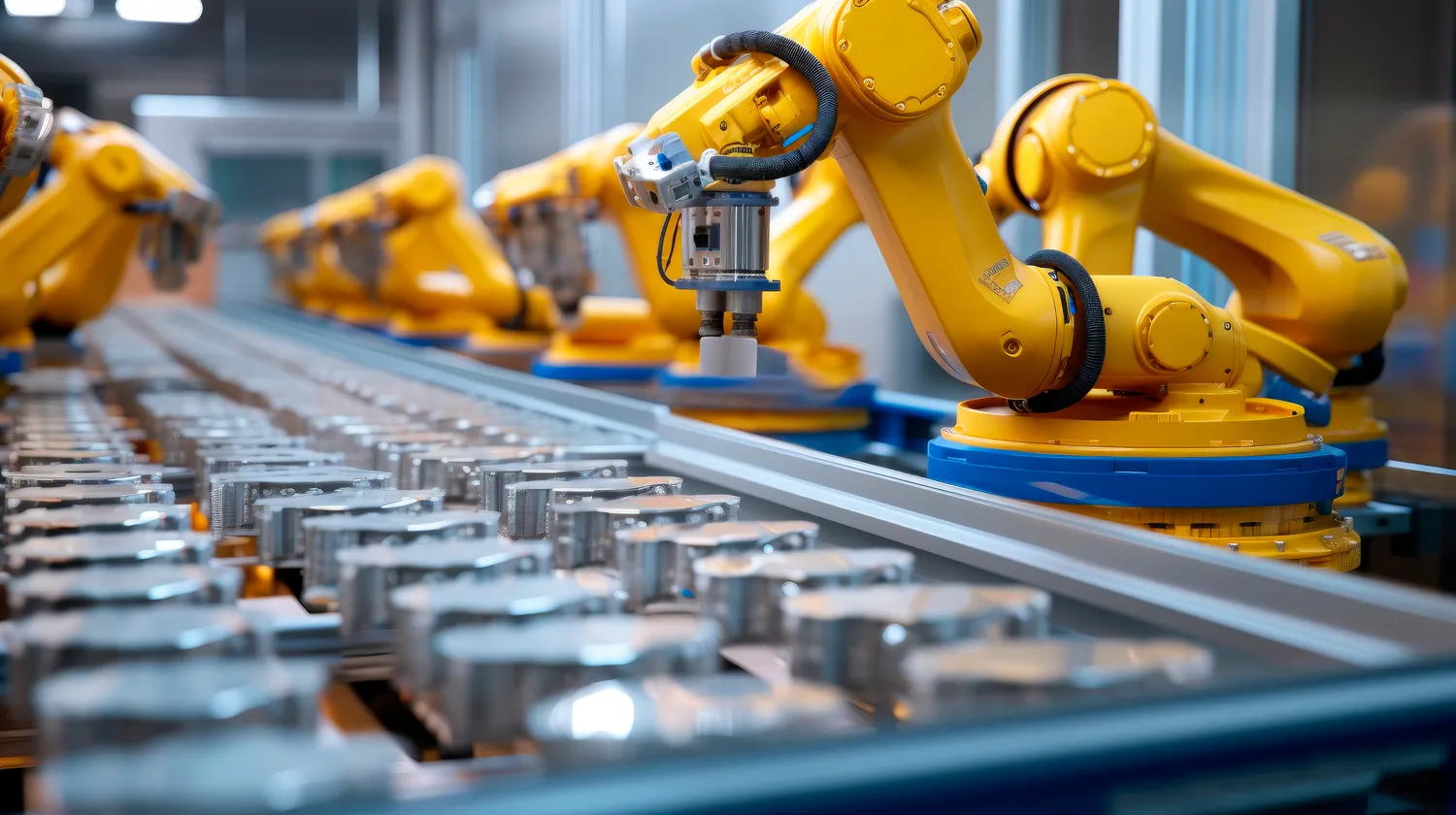

Jakie są najnowsze technologie w przemyśle metalurgicznym?

W ostatnich latach przemysł metalurgiczny przeszedł znaczną transformację dzięki wprowadzeniu nowoczesnych technologii, które zwiększają efektywność produkcji oraz poprawiają jakość wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe są coraz częściej wykorzystywane w liniach produkcyjnych, gdzie wykonują powtarzalne zadania, takie jak spawanie czy malowanie. Kolejną innowacją jest zastosowanie technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych z dużą precyzją. Dzięki tej metodzie można znacznie skrócić czas produkcji oraz zmniejszyć ilość odpadów. Warto również wspomnieć o rozwoju materiałów kompozytowych, które łączą właściwości metali z innymi materiałami, co pozwala na uzyskanie lepszych parametrów mechanicznych i chemicznych. Technologie związane z cyfryzacją i Internetem Rzeczy (IoT) również zyskują na znaczeniu, umożliwiając monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizację zużycia energii.

Jakie są kluczowe rynki dla przemysłu metalurgicznego?

Przemysł metalurgiczny ma swoje kluczowe rynki, które odgrywają istotną rolę w jego rozwoju i stabilności. Największym odbiorcą produktów metalurgicznych jest sektor budowlany, który wykorzystuje metale do konstrukcji budynków, mostów oraz infrastruktury. Wzrost urbanizacji oraz rozwój projektów budowlanych w krajach rozwijających się stają się motorami napędowymi dla tego rynku. Kolejnym ważnym sektorem jest motoryzacja, gdzie stal i aluminium są niezbędne do produkcji pojazdów osobowych oraz ciężarowych. W miarę rosnącej popularności pojazdów elektrycznych i hybrydowych, zapotrzebowanie na lekkie materiały staje się jeszcze bardziej istotne. Przemysł lotniczy również korzysta z zaawansowanych stopów metali, które zapewniają bezpieczeństwo i wydajność samolotów. Sektor energetyczny to kolejny kluczowy rynek, w którym metale są wykorzystywane do budowy turbin wiatrowych oraz instalacji słonecznych. W kontekście globalnych trendów ekologicznych rośnie również znaczenie recyklingu metali, co stwarza nowe możliwości dla przemysłu metalurgicznego.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są obiecujące, jednak wiążą się z wieloma wyzwaniami oraz koniecznością dostosowania się do zmieniających się warunków rynkowych. W miarę jak świat dąży do zrównoważonego rozwoju, przemysł ten będzie musiał inwestować w technologie przyjazne dla środowiska oraz efektywność energetyczną. Oczekuje się wzrostu znaczenia recyklingu metali jako sposobu na pozyskiwanie surowców wtórnych oraz ograniczenie negatywnego wpływu na środowisko. Dodatkowo rozwój nowych materiałów kompozytowych i lekkich stopów może otworzyć nowe możliwości dla innowacyjnych aplikacji w różnych branżach. W kontekście globalizacji i rosnącej konkurencji przedsiębiorstwa będą musiały skupić się na automatyzacji procesów oraz cyfryzacji produkcji, aby zwiększyć swoją efektywność i elastyczność. Warto również zwrócić uwagę na rosnącą rolę badań i rozwoju w branży metalurgicznej – innowacje technologiczne mogą przyczynić się do poprawy jakości produktów oraz obniżenia kosztów produkcji.

Jakie są najważniejsze firmy w przemyśle metalurgicznym?

W przemyśle metalurgicznym istnieje wiele firm o globalnym zasięgu, które odgrywają kluczową rolę w kształtowaniu rynku i dostarczaniu innowacyjnych rozwiązań. Do największych graczy należy ArcelorMittal, który jest jednym z największych producentów stali na świecie i posiada zakłady w wielu krajach. Firma ta inwestuje znaczne środki w badania i rozwój technologii przyjaznych dla środowiska oraz efektywności energetycznej. Innym ważnym graczem jest Nippon Steel Corporation, japońska firma specjalizująca się w produkcji stali wysokiej jakości dla różnych sektorów przemysłu. W Europie wyróżnia się Thyssenkrupp AG, która oferuje szeroki wachlarz produktów metalowych oraz usługi inżynieryjne dla różnych branż. Na rynku amerykańskim dominującą pozycję zajmuje U.S. Steel Corporation, która produkuje stal zarówno dla sektora budowlanego, jak i motoryzacyjnego. Warto również wspomnieć o firmach zajmujących się recyklingiem metali, takich jak Schnitzer Steel Industries czy Commercial Metals Company, które odgrywają istotną rolę w pozyskiwaniu surowców wtórnych i minimalizacji wpływu na środowisko.

Jakie są różnice między metalurgią ferrous a non-ferrous?

Metalurgia dzieli się na dwa główne segmenty: ferrous (żelazna) i non-ferrous (nieżelazna), które różnią się pod względem surowców oraz procesów technologicznych stosowanych podczas ich obróbki. Metalurgia ferrous koncentruje się głównie na przetwarzaniu żelaza i jego stopów, takich jak stal czy żeliwo. Produkty te charakteryzują się wysoką wytrzymałością oraz wszechstronnością zastosowań – znajdują zastosowanie przede wszystkim w budownictwie oraz przemyśle motoryzacyjnym. Procesy obróbcze obejmują topnienie rudy żelaza, walcowanie oraz formowanie gotowych produktów. Z kolei metalurgia non-ferrous dotyczy przetwarzania metali takich jak miedź, aluminium, cynk czy ołów. Metale te mają różnorodne właściwości fizyczne i chemiczne – są często lżejsze niż ich żelazne odpowiedniki oraz odporne na korozję. Procesy technologiczne stosowane w metalurgii non-ferrous obejmują elektrolizę czy rafinację chemiczną.

Jakie są kluczowe trendy w przemyśle metalurgicznym?

Przemysł metalurgiczny ewoluuje pod wpływem wielu kluczowych trendów, które mają znaczący wpływ na jego przyszłość. Jednym z najważniejszych trendów jest dążenie do zrównoważonego rozwoju i minimalizacji wpływu na środowisko naturalne. Firmy coraz częściej inwestują w technologie redukujące emisję gazów cieplarnianych oraz zużycie energii podczas procesów produkcyjnych. Kolejnym istotnym trendem jest automatyzacja i cyfryzacja procesów produkcyjnych – dzięki zastosowaniu sztucznej inteligencji i robotyzacji możliwe jest zwiększenie wydajności oraz poprawa jakości produktów końcowych. Również rozwój technologii druku 3D otwiera nowe możliwości dla projektowania skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod obróbczych.