Przemysł metalurgiczny odgrywa kluczową rolę w gospodarce, dostarczając materiały niezbędne do produkcji wielu wyrobów. Wytwarza on różnorodne metale oraz ich stopy, które są podstawą dla wielu branż, takich jak budownictwo, motoryzacja czy elektronika. Główne produkty tego przemysłu obejmują stal, żelazo, aluminium, miedź oraz inne metale szlachetne i nieżelazne. Stal jest jednym z najważniejszych materiałów, wykorzystywanym w budowie konstrukcji, maszyn i narzędzi. Żelazo, jako surowiec podstawowy, jest przetwarzane na różne formy, takie jak żeliwo czy stopy żelaza. Aluminium zyskuje na znaczeniu dzięki swojej lekkości i odporności na korozję, co czyni go idealnym materiałem do produkcji części samolotów oraz opakowań. Miedź natomiast znajduje zastosowanie w elektronice ze względu na swoje doskonałe właściwości przewodzące.

Jakie procesy zachodzą w przemyśle metalurgicznym podczas produkcji

Produkcja w przemyśle metalurgicznym wiąże się z wieloma skomplikowanymi procesami technologicznymi, które mają na celu przekształcenie surowców w gotowe produkty. Procesy te obejmują m.in. wydobycie surowców mineralnych, ich transport, a następnie przetwarzanie w piecach hutniczych. W przypadku stali kluczowym etapem jest proces stalowania, który polega na usuwaniu zanieczyszczeń z rudy żelaza oraz dodawaniu odpowiednich stopów metali. Kolejnym ważnym procesem jest walcowanie, które pozwala na nadanie materiałowi odpowiednich kształtów i wymiarów. W przypadku aluminium stosuje się proces elektrolizy, który umożliwia wydobycie metalu z rudy boksytu. Po zakończeniu obróbki mechanicznej następuje faza kontroli jakości, która zapewnia zgodność produktów z normami technicznymi i wymaganiami klientów.

Jakie są zastosowania produktów przemysłu metalurgicznego w różnych branżach

Produkty przemysłu metalurgicznego znajdują szerokie zastosowanie w wielu dziedzinach życia codziennego oraz w przemyśle. W budownictwie stal jest wykorzystywana do konstrukcji nośnych budynków oraz infrastruktury, takiej jak mosty czy drogi. W motoryzacji metale są stosowane do produkcji karoserii samochodowych oraz silników, co wpływa na bezpieczeństwo i wydajność pojazdów. W elektronice miedź odgrywa kluczową rolę jako materiał przewodzący w kablach i komponentach elektronicznych. Aluminium znajduje zastosowanie w produkcji lekkich elementów konstrukcyjnych oraz opakowań spożywczych ze względu na swoje właściwości antykorozyjne i niską wagę. W przemyśle lotniczym metale lekkie są preferowane ze względu na konieczność redukcji masy samolotów dla zwiększenia efektywności paliwowej.

Jakie wyzwania stoją przed przemysłem metalurgicznym w XXI wieku

W XXI wieku przemysł metalurgiczny staje przed wieloma wyzwaniami związanymi z globalizacją, zmianami klimatycznymi oraz rosnącymi wymaganiami ekologicznymi. Jednym z głównych problemów jest potrzeba ograniczenia emisji gazów cieplarnianych oraz zużycia energii podczas procesów produkcyjnych. W odpowiedzi na te wyzwania wiele firm inwestuje w nowoczesne technologie oraz odnawialne źródła energii, aby zmniejszyć swój ślad węglowy. Kolejnym istotnym zagadnieniem jest recykling metali, który staje się coraz bardziej popularny jako sposób na zmniejszenie zużycia surowców naturalnych oraz ograniczenie odpadów przemysłowych. Przemysł metalurgiczny musi również dostosować się do zmieniających się potrzeb rynku oraz innowacji technologicznych, takich jak automatyzacja i cyfryzacja procesów produkcyjnych.

Jakie są najnowsze technologie w przemyśle metalurgicznym

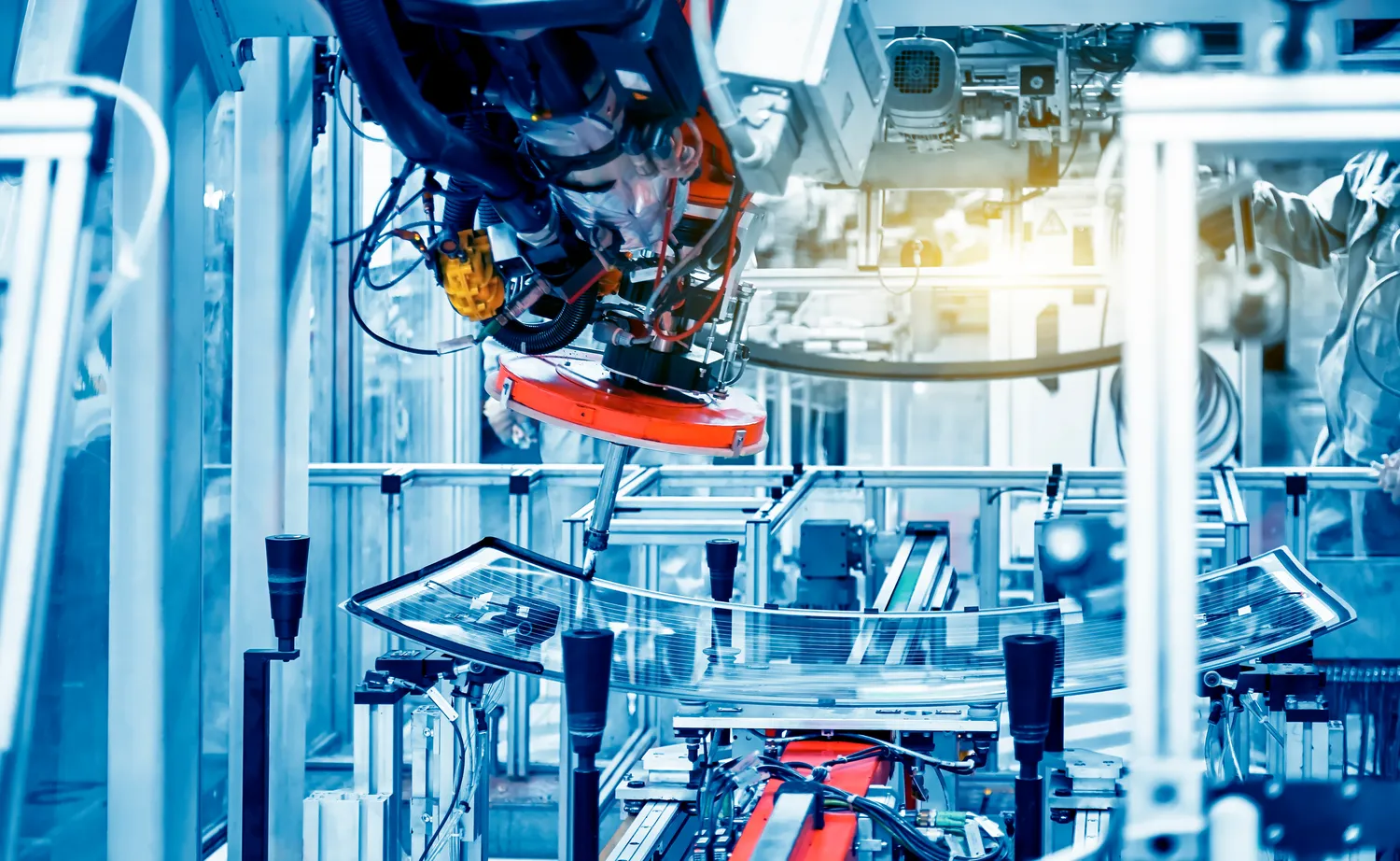

W ostatnich latach przemysł metalurgiczny przeszedł znaczną transformację dzięki wprowadzeniu innowacyjnych technologii, które zwiększają efektywność produkcji oraz jakość wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, takich jak spawanie czy montaż, co przyczynia się do obniżenia kosztów produkcji. Ponadto technologie cyfrowe, takie jak Internet Rzeczy (IoT) i sztuczna inteligencja (AI), umożliwiają monitorowanie procesów w czasie rzeczywistym oraz analizę danych, co pozwala na szybsze podejmowanie decyzji i optymalizację produkcji. W zakresie materiałów, rozwijane są nowe stopy metali o unikalnych właściwościach, które mogą być stosowane w ekstremalnych warunkach, takich jak wysokie temperatury czy korozja. Technologie druku 3D również zyskują na znaczeniu, umożliwiając produkcję skomplikowanych elementów metalowych w krótszym czasie i przy mniejszym zużyciu materiałów.

Jakie są kluczowe surowce wykorzystywane w przemyśle metalurgicznym

Przemysł metalurgiczny opiera się na różnorodnych surowcach, które są niezbędne do produkcji metali i ich stopów. Główne surowce to rudy metali, takie jak ruda żelaza, boksyt (źródło aluminium), ruda miedzi oraz rudy niklu i cynku. Ruda żelaza jest podstawowym surowcem do produkcji stali, a jej jakość ma kluczowe znaczenie dla finalnego produktu. Wydobycie tych surowców odbywa się głównie w kopalniach odkrywkowych lub podziemnych, a następnie są one transportowane do hut i zakładów przetwórczych. Oprócz rud metali istotne są także materiały pomocnicze, takie jak węgiel koksowy używany w procesie redukcji rudy żelaza oraz różne chemikalia stosowane w procesach oczyszczania i obróbki metali. W ostatnich latach rośnie znaczenie recyklingu metali jako źródła surowców, co pozwala na zmniejszenie wydobycia naturalnych zasobów oraz ograniczenie wpływu na środowisko. Recykling staje się coraz bardziej opłacalny dzięki rosnącemu zapotrzebowaniu na metale oraz ich ograniczonej dostępności w naturze.

Jakie są perspektywy rozwoju przemysłu metalurgicznego w przyszłości

Perspektywy rozwoju przemysłu metalurgicznego w nadchodzących latach wydają się obiecujące, mimo że sektor ten stoi przed wieloma wyzwaniami. W miarę jak świat dąży do zrównoważonego rozwoju i redukcji emisji gazów cieplarnianych, przemysł metalurgiczny będzie musiał dostosować swoje procesy produkcyjne do nowych norm ekologicznych. Przewiduje się wzrost inwestycji w technologie niskoemisyjne oraz odnawialne źródła energii, co może przyczynić się do zmniejszenia śladu węglowego branży. Wzrost zapotrzebowania na metale lekkie i zaawansowane materiały kompozytowe będzie również napędzał rozwój sektora, zwłaszcza w branży lotniczej i motoryzacyjnej. Dodatkowo rozwój technologii cyfrowych oraz automatyzacji procesów produkcyjnych otworzy nowe możliwości dla innowacji oraz zwiększenia efektywności operacyjnej firm metalurgicznych. W miarę jak globalizacja postępuje, przedsiębiorstwa będą musiały dostosować swoje strategie do zmieniającego się rynku oraz potrzeb klientów.

Jakie są skutki działalności przemysłu metalurgicznego dla środowiska

Działalność przemysłu metalurgicznego ma istotny wpływ na środowisko naturalne, co stawia przed nim szereg wyzwań związanych z ochroną ekosystemów i zasobów naturalnych. Procesy wydobycia surowców mineralnych często prowadzą do degradacji terenów górniczych oraz zanieczyszczenia gleby i wód gruntowych substancjami chemicznymi stosowanymi podczas obróbki metali. Emisje gazów cieplarnianych związane z produkcją stali i innych metali przyczyniają się do zmian klimatycznych oraz smogu atmosferycznego, co negatywnie wpływa na zdrowie ludzi i jakość życia w okolicach zakładów przemysłowych. Aby złagodzić te skutki, wiele firm podejmuje działania mające na celu poprawę efektywności energetycznej procesów produkcyjnych oraz wdrażanie systemów zarządzania środowiskowego. Recykling metali staje się coraz bardziej popularny jako sposób na ograniczenie zużycia surowców naturalnych oraz zmniejszenie ilości odpadów przemysłowych.

Jakie są kluczowe trendy w przemyśle metalurgicznym na całym świecie

Na całym świecie można zaobserwować kilka kluczowych trendów kształtujących przyszłość przemysłu metalurgicznego. Jednym z nich jest rosnące zainteresowanie technologiami ekologicznymi oraz zrównoważonym rozwojem, które mają na celu ograniczenie negatywnego wpływu działalności przemysłowej na środowisko. Firmy coraz częściej inwestują w technologie niskoemisyjne oraz odnawialne źródła energii, aby dostosować swoje procesy produkcyjne do wymogów ochrony środowiska. Kolejnym ważnym trendem jest digitalizacja procesów produkcyjnych poprzez wdrażanie systemów IoT oraz sztucznej inteligencji, co pozwala na lepsze monitorowanie wydajności oraz optymalizację działań operacyjnych. Globalizacja rynku sprawia również, że przedsiębiorstwa muszą dostosowywać swoje strategie do zmieniających się potrzeb klientów oraz konkurencji. Wzrost znaczenia recyklingu metali jako źródła surowców staje się kolejnym istotnym trendem, który wpisuje się w ideę gospodarki o obiegu zamkniętym.

Jakie są wyzwania związane z zatrudnieniem w przemyśle metalurgicznym

Przemysł metalurgiczny stoi przed wieloma wyzwaniami związanymi z zatrudnieniem i pozyskiwaniem wykwalifikowanej kadry. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na pracowników posiadających umiejętności w zakresie obsługi nowoczesnych maszyn oraz technologii cyfrowych. Wiele tradycyjnych ról w przemyśle metalurgicznym ulega zmianie, co wymaga od pracowników ciągłego kształcenia i dostosowywania się do nowych realiów. Ponadto, starzejące się społeczeństwo w wielu krajach prowadzi do niedoboru młodych specjalistów, co stawia przed firmami wyzwanie związane z rekrutacją i utrzymywaniem talentów. W odpowiedzi na te problemy wiele przedsiębiorstw inwestuje w programy szkoleniowe oraz współpracuje z uczelniami technicznymi, aby przygotować przyszłych pracowników do pracy w nowoczesnym przemyśle metalurgicznym.