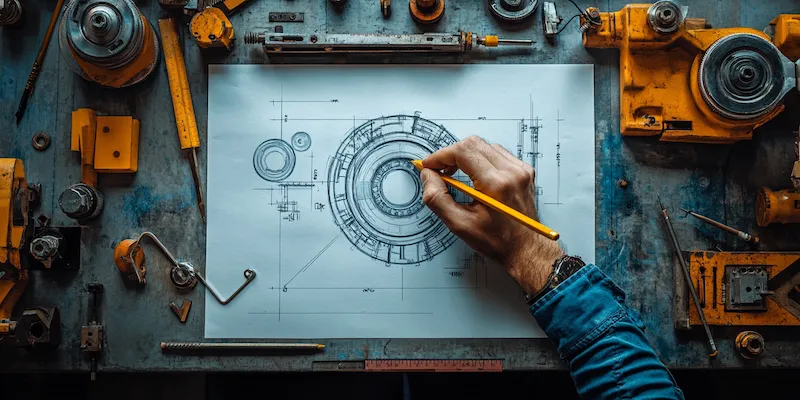

Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz zrozumienia wielu aspektów technicznych. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacja wymagań dotyczących maszyny. W tym kroku inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania co do wydajności i efektywności. Kolejnym ważnym etapem jest koncepcja maszyny, która obejmuje tworzenie wstępnych szkiców oraz modeli 3D. W tym momencie inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi, aby znaleźć najbardziej optymalne podejście. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są rysunki techniczne oraz dokumentacja niezbędna do produkcji. Na tym etapie ważne jest również uwzględnienie norm bezpieczeństwa oraz ergonomii, aby maszyna była nie tylko wydajna, ale także bezpieczna w użytkowaniu. Po zakończeniu projektowania następuje budowa prototypu, który jest testowany pod kątem funkcjonalności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności maszyn oraz ich stanie technicznym, co umożliwia szybką reakcję na ewentualne awarie. Kolejną istotną technologią jest robotyzacja, która pozwala na zastąpienie ludzkiej pracy w niektórych procesach produkcyjnych. Roboty przemysłowe są w stanie wykonywać powtarzalne zadania z dużą precyzją i szybkością, co przekłada się na zwiększenie wydajności całego procesu produkcyjnego. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz ich modyfikacje bez konieczności korzystania z kosztownych form wtryskowych.

Jakie są najczęstsze wyzwania podczas projektowania maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest dostosowanie projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę jak technologie się rozwijają, a konkurencja rośnie, konieczne staje się ciągłe doskonalenie projektów oraz wprowadzanie innowacji. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty dla przedsiębiorstwa. Ponadto inżynierowie muszą zmagać się z ograniczeniami czasowymi i budżetowymi, które często wpływają na zakres prac oraz jakość finalnego produktu. Ważnym aspektem jest również przestrzeganie norm bezpieczeństwa oraz regulacji prawnych związanych z projektowaniem maszyn przemysłowych. Niezastosowanie się do tych wymogów może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia pracowników.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami produkcyjnymi

Aby skutecznie projektować i budować maszyny produkcyjne, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, elektroniki oraz automatyki przemysłowej. Wiedza ta pozwala na tworzenie efektywnych rozwiązań technicznych oraz rozwiązywanie problemów związanych z działaniem maszyn. Umiejętność posługiwania się specjalistycznym oprogramowaniem do projektowania CAD jest również niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Oprócz umiejętności technicznych ważne są również kompetencje miękkie, takie jak zdolność do pracy w zespole oraz komunikacji z innymi członkami projektu. Inżynierowie często muszą współpracować z przedstawicielami różnych działów firmy, takich jak sprzedaż czy marketing, aby lepiej zrozumieć potrzeby klientów i dostosować projekty do ich oczekiwań.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

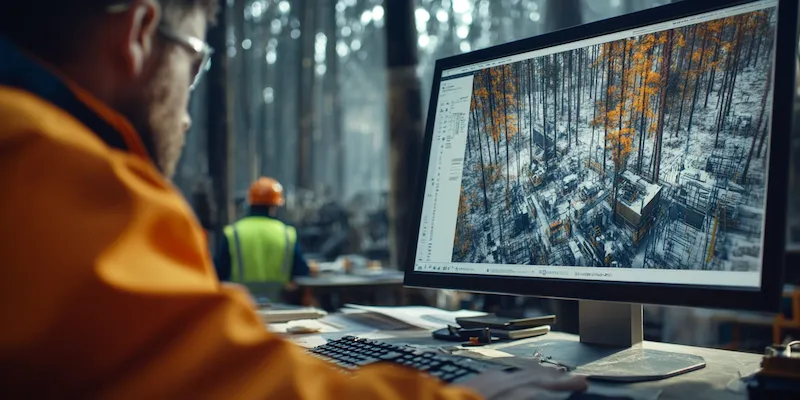

W ostatnich latach projektowanie i budowa maszyn produkcyjnych uległy znacznym zmianom, a nowe trendy kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest rozwój Przemysłu 4.0, który opiera się na integracji technologii cyfrowych z procesami produkcyjnymi. W ramach tego podejścia maszyny są wyposażane w czujniki IoT, które umożliwiają zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii, co z kolei prowadzi do zwiększenia efektywności i redukcji kosztów. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się coraz bardziej istotny w projektowaniu maszyn. Inżynierowie starają się tworzyć maszyny, które są bardziej energooszczędne oraz wykorzystują materiały przyjazne dla środowiska. Wprowadzenie zasad gospodarki o obiegu zamkniętego staje się normą, co oznacza, że projektanci muszą myśleć o cyklu życia maszyny już na etapie jej projektowania. Również personalizacja maszyn staje się coraz bardziej popularna, ponieważ klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacznie zwiększyć wydajność oraz zmniejszyć ryzyko urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości stanowisk roboczych do wzrostu operatorów, co pozwala na uniknięcie przeciążeń kręgosłupa oraz innych problemów zdrowotnych. Ważne jest również zaprojektowanie łatwego dostępu do elementów sterujących oraz obsługowych maszyn, aby operatorzy mogli bez trudu wykonywać swoje zadania. Interfejsy użytkownika powinny być intuicyjne i zrozumiałe, co pozwoli na szybsze przyswajanie obsługi maszyny przez nowych pracowników. Dodatkowo, ergonomiczne projektowanie powinno uwzględniać aspekty związane z redukcją hałasu oraz drgań, które mogą negatywnie wpływać na zdrowie operatorów w dłuższym okresie czasu.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

Maszyny produkcyjne można podzielić na standardowe i specjalistyczne, a każda z tych kategorii ma swoje unikalne cechy oraz zastosowania. Maszyny standardowe to urządzenia zaprojektowane do wykonywania ogólnych zadań produkcyjnych i są często wykorzystywane w różnych branżach przemysłowych. Charakteryzują się one dużą wszechstronnością i możliwością adaptacji do różnych procesów produkcyjnych poprzez wymianę narzędzi lub akcesoriów. Z drugiej strony maszyny specjalistyczne są dedykowane do konkretnych zastosowań i zaprojektowane z myślą o realizacji określonych zadań w danej branży. Często charakteryzują się one większą wydajnością oraz precyzją w porównaniu do maszyn standardowych, ale ich elastyczność jest ograniczona. Wybór między tymi dwoma typami maszyn zależy od specyfiki procesu produkcyjnego oraz wymagań klienta. Firmy często decydują się na inwestycje w maszyny specjalistyczne, gdy mają jasno określone potrzeby i oczekiwania dotyczące wydajności oraz jakości produktu końcowego.

Jakie są metody testowania i walidacji maszyn produkcyjnych

Testowanie i walidacja maszyn produkcyjnych to kluczowe etapy procesu inżynieryjnego, które mają na celu zapewnienie niezawodności oraz efektywności działania urządzeń przed ich wdrożeniem do produkcji. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. W trakcie tego procesu inżynierowie oceniają wydajność maszyny oraz identyfikują ewentualne problemy lub niedociągnięcia. Kolejną ważną metodą jest testowanie wytrzymałościowe, które ma na celu ocenę trwałości komponentów maszyny pod wpływem obciążeń roboczych. Testy te pomagają wykryć potencjalne słabości konstrukcyjne oraz umożliwiają dokonanie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej. W przypadku bardziej zaawansowanych technologicznie maszyn warto również przeprowadzać testy symulacyjne, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy bez konieczności fizycznego budowania prototypu.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi szereg korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz eliminację błędów ludzkich związanych z ręcznym wykonywaniem czynności. Maszyny automatyczne są w stanie pracować przez dłuższy czas bez przerw, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Ponadto automatyzacja przyczynia się do poprawy jakości produktów dzięki zastosowaniu precyzyjnych technologii pomiarowych oraz kontrolnych, które minimalizują ryzyko wadliwych wyrobów. Z perspektywy pracowników automatyzacja może prowadzić do zmiany charakteru pracy – wiele rutynowych i monotonnych zadań zostaje zastąpionych przez bardziej kreatywne i wymagające umiejętności stanowiska związane z obsługą nowoczesnych technologii. Dodatkowo automatyzacja może przyczynić się do poprawy bezpieczeństwa pracy poprzez eliminację niebezpiecznych czynności wykonywanych przez ludzi oraz ograniczenie ryzyka wystąpienia wypadków przy pracy.

Jakie są przyszłe kierunki rozwoju technologii w budowie maszyn

Przyszłość technologii w budowie maszyn produkcyjnych rysuje się w jasnych barwach dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji (AI) z procesami produkcyjnymi. AI może wspierać inżynierów w analizie danych dotyczących wydajności maszyn oraz przewidywaniu awarii na podstawie analizy historycznych danych operacyjnych. Dzięki temu możliwe będzie optymalizowanie procesów produkcyjnych oraz podejmowanie lepszych decyzji dotyczących konserwacji sprzętu. Również rozwój technologii 5G otworzy nowe możliwości komunikacyjne między maszynami a systemami zarządzania produkcją, co pozwoli na jeszcze szybsze reagowanie na zmiany zachodzące w procesach produkcyjnych.