Wybór odpowiedniego producenta maszyn przemysłowych na zamówienie to kluczowy krok dla każdej firmy planującej inwestycję w niestandardowe rozwiązania produkcyjne. Proces ten wymaga szczegółowej analizy potrzeb, dokładnego researchu potencjalnych partnerów oraz świadomego podejścia do negocjacji. Rynek oferuje szeroki wachlarz firm, które specjalizują się w projektowaniu i wytwarzaniu maszyn dopasowanych do specyficznych wymagań branżowych, procesów technologicznych i skali produkcji. Zrozumienie kryteriów wyboru pozwoli uniknąć kosztownych błędów i zapewnić, że finalny produkt będzie w pełni odpowiadał oczekiwaniom.

Pierwszym i fundamentalnym etapem jest precyzyjne zdefiniowanie własnych potrzeb. Należy dokładnie określić, jakie zadania ma wykonywać maszyna, jakie parametry techniczne są kluczowe (wydajność, precyzja, materiały, zasilanie), jakie ograniczenia przestrzenne lub środowiskowe należy uwzględnić, a także jaki budżet jest przewidziany na realizację projektu. Im bardziej szczegółowy będzie opis wymagań, tym łatwiej będzie znaleźć producenta, który będzie w stanie sprostać tym oczekiwaniom. Warto również zastanowić się nad przyszłymi potrzebami – czy maszyna powinna być łatwo modyfikowalna, skalowalna, czy też powinna uwzględniać możliwość integracji z istniejącymi systemami.

Kolejnym istotnym elementem jest weryfikacja doświadczenia i portfolio potencjalnych wykonawców. Dobry producent maszyn przemysłowych na zamówienie powinien pochwalić się udokumentowanymi realizacjami, najlepiej w branży zbliżonej do tej, w której działa Twoja firma. Przeglądanie portfolio pozwala ocenić jakość wykonania, zastosowane technologie i innowacyjność rozwiązań. Nie bez znaczenia jest również opinia dotychczasowych klientów. Referencje i studia przypadków mogą dostarczyć cennych informacji na temat rzetelności, terminowości i jakości obsługi klienta przez danego producenta. Warto poszukać opinii w niezależnych źródłach, takich jak fora branżowe czy portale biznesowe.

Należy również zwrócić uwagę na proces projektowania i inżynierii oferowany przez producenta. Czy firma posiada własny dział badawczo-rozwojowy? Czy stosuje nowoczesne narzędzia do projektowania 3D i symulacji? Czy jest otwarta na współpracę i konsultacje na każdym etapie tworzenia projektu? Komunikacja i transparentność są niezwykle ważne w procesie tworzenia maszyn na zamówienie. Upewnij się, że producent jest gotów do regularnego informowania o postępach prac, a także do włączania Cię w proces decyzyjny.

Ostatnim, ale równie ważnym aspektem jest kwestia wsparcia technicznego i serwisu po sprzedaży. Maszyny przemysłowe to inwestycja na lata, dlatego kluczowe jest zapewnienie dostępu do serwisu gwarancyjnego i pogwarancyjnego, dostępności części zamiennych oraz możliwości modernizacji. Zorientuj się, jakie są warunki gwarancji, jakie są koszty serwisu i jak szybko producent jest w stanie reagować na ewentualne awarie. Długoterminowa współpraca z solidnym producentem maszyn przemysłowych na zamówienie to gwarancja ciągłości produkcji i minimalizacji przestojów.

Specjalistyczne podejście producentów maszyn przemysłowych na zamówienie

Producenci maszyn przemysłowych na zamówienie charakteryzują się wyjątkową zdolnością do adaptacji i kreowania rozwiązań idealnie dopasowanych do specyficznych potrzeb klientów. Nie jest to produkcja masowa, lecz precyzyjne rzemiosło inżynieryjne, gdzie każdy projekt jest traktowany indywidualnie, od pierwszych szkiców po finalny montaż. Takie podejście gwarantuje, że maszyna nie tylko spełni podstawowe funkcje, ale również zoptymalizuje istniejące procesy produkcyjne, zwiększy efektywność i bezpieczeństwo pracy, a także potencjalnie otworzy nowe możliwości rozwojowe dla firmy. Kluczem do sukcesu jest głębokie zrozumienie przez producenta unikalnego charakteru działalności klienta.

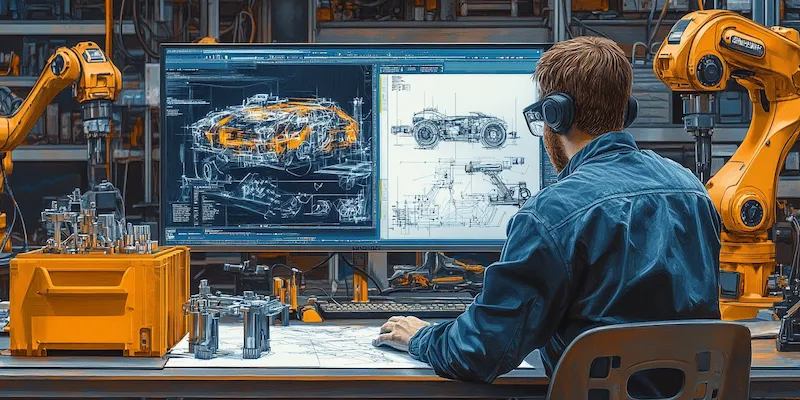

Proces tworzenia maszyny na zamówienie zazwyczaj rozpoczyna się od szczegółowej analizy wymagań technicznych i biznesowych. Inżynierowie producenta współpracują blisko z zespołem klienta, aby zrozumieć wszystkie niuanse produkcji, ograniczenia przestrzenne, wymagania dotyczące materiałów, standardy bezpieczeństwa oraz cele wydajnościowe. Ta faza konsultacji jest kluczowa dla stworzenia projektu, który będzie nie tylko funkcjonalny, ale również ekonomicznie uzasadniony i zgodny z normami branżowymi. Wykorzystanie nowoczesnego oprogramowania do projektowania CAD/CAM pozwala na wizualizację projektu w 3D, symulację działania oraz wprowadzanie niezbędnych modyfikacji jeszcze przed rozpoczęciem fizycznej budowy maszyny.

Kolejnym etapem jest proces produkcyjny, w którym doświadczony producent maszyn przemysłowych na zamówienie wykorzystuje swoje zaplecze techniczne i wiedzę specjalistyczną. Obejmuje to dobór odpowiednich materiałów, precyzyjną obróbkę mechaniczną, spawanie, montaż podzespołów i systemów sterowania, a także zaawansowane testy jakościowe. Każdy element maszyny jest starannie dobierany i wykonywany z dbałością o najwyższe standardy, aby zapewnić niezawodność i długowieczność urządzenia. Elastyczność w procesie produkcji pozwala na szybkie reagowanie na ewentualne zmiany w projekcie i dostosowywanie się do nieprzewidzianych okoliczności.

Ważnym aspektem specjalistycznego podejścia jest również integracja maszyn na zamówienie z istniejącą infrastrukturą produkcyjną klienta. Dobry producent dba o to, aby nowe urządzenie bezproblemowo współgrało z innymi maszynami, systemami sterowania i przepływem materiałów. Często obejmuje to również integrację z systemami zarządzania produkcją (MES) czy planowania zasobów przedsiębiorstwa (ERP), co pozwala na pełną optymalizację procesów i zbieranie danych niezbędnych do dalszej analizy i doskonalenia. Ta kompleksowa integracja przekłada się na realne korzyści w postaci zwiększonej wydajności i lepszego zarządzania całym zakładem produkcyjnym.

Ostatecznie, sukces producenta maszyn przemysłowych na zamówienie opiera się nie tylko na zdolnościach technicznych, ale także na budowaniu długoterminowych relacji z klientami. Oferowany serwis gwarancyjny i pogwarancyjny, wsparcie techniczne, dostępność części zamiennych oraz możliwość przyszłych modernizacji to elementy, które świadczą o profesjonalizmie i zaangażowaniu firmy. Zrozumienie tych wszystkich aspektów pozwala na dokonanie świadomego wyboru i zapewnienie, że inwestycja w niestandardową maszynę przyniesie oczekiwane rezultaty i będzie wspierać rozwój przedsiębiorstwa przez wiele lat.

Znaczenie innowacyjności u producentów maszyn przemysłowych na zamówienie

Jednym z kluczowych obszarów innowacji jest automatyzacja i robotyzacja. Producenci maszyn na zamówienie coraz częściej integrują zaawansowane systemy sterowania PLC, czujniki, systemy wizyjne i roboty współpracujące (coboty) w swoich konstrukcjach. Pozwala to na tworzenie w pełni zautomatyzowanych linii produkcyjnych, które charakteryzują się wysoką precyzją, powtarzalnością i wydajnością. Automatyzacja może również znacząco zredukować ryzyko błędów ludzkich i poprawić bezpieczeństwo pracowników, eliminując potrzebę ich udziału w zadaniach niebezpiecznych lub monotonnych. Inwestycja w tego typu rozwiązania często przekłada się na znaczące obniżenie kosztów produkcji w dłuższej perspektywie.

Kolejnym ważnym kierunkiem innowacji jest zastosowanie inteligentnych technologii, takich jak sztuczna inteligencja (AI) i Internet Rzeczy (IoT). Maszyny wyposażone w sensory IoT mogą gromadzić ogromne ilości danych o swoim działaniu, które następnie są analizowane przez algorytmy AI. Pozwala to na prognozowanie potencjalnych awarii (konserwacja predykcyjna), optymalizację parametrów pracy w czasie rzeczywistym, a także na zdalne monitorowanie i sterowanie maszynami. Tego typu inteligentne rozwiązania zwiększają elastyczność produkcji, minimalizują przestoje i pozwalają na szybsze reagowanie na zmiany popytu lub inne czynniki rynkowe.

Producent maszyn przemysłowych na zamówienie, który stawia na innowacyjność, często inwestuje również w badania i rozwój (R&D). Posiadanie własnego działu R&D pozwala na eksperymentowanie z nowymi materiałami, technologiami obróbki, konstrukcjami mechanicznymi i rozwiązaniami programowymi. Współpraca z uczelniami technicznymi i instytutami badawczymi może dodatkowo przyspieszyć proces wprowadzania innowacji. Firmy te są w stanie nie tylko tworzyć maszyny odpowiadające aktualnym potrzebom, ale także antycypować przyszłe trendy i oferować rozwiązania, które wyznaczają nowe standardy w branży.

Proces projektowania i produkcji innowacyjnych maszyn wymaga również specjalistycznej wiedzy i umiejętności. Zespoły inżynierskie muszą być biegłe w obsłudze nowoczesnego oprogramowania symulacyjnego, narzędzi do projektowania 3D i analizy metodą elementów skończonych (MES). Kluczowa jest również otwartość na współpracę z klientem i wspólne poszukiwanie optymalnych rozwiązań. Dzięki temu możliwe jest stworzenie maszyn, które nie tylko odpowiadają specyficznym wymaganiom, ale także wykorzystują najnowsze technologie, aby zapewnić maksymalną wydajność, niezawodność i konkurencyjność na rynku.

Kluczowe etapy współpracy z producentem maszyn przemysłowych na zamówienie

Rozpoczęcie współpracy z producentem maszyn przemysłowych na zamówienie to proces wieloetapowy, który wymaga starannego planowania i zaangażowania obu stron. Aby zapewnić sukces projektu i uzyskać maszynę w pełni odpowiadającą oczekiwaniom, kluczowe jest zrozumienie poszczególnych faz tego procesu. Od pierwszego kontaktu, poprzez projektowanie, produkcję, aż po uruchomienie i serwis, każdy etap ma znaczenie dla ostatecznego rezultatu. Skuteczna komunikacja i jasne określenie celów są fundamentem udanej kooperacji.

Pierwszym i fundamentalnym etapem jest etap konsultacji i analizy potrzeb. Na tym etapie potencjalny klient przedstawia swoje wymagania dotyczące maszyny, opisuje proces produkcyjny, w którym ma ona uczestniczyć, a także określa kluczowe parametry techniczne, takie jak wydajność, precyzja, rodzaj obsługiwanych materiałów czy specyficzne funkcje. Producent z kolei przedstawia swoje możliwości, doświadczenie i proponowane rozwiązania. Jest to czas na zadawanie pytań, wyjaśnianie wątpliwości i wstępne określenie zakresu projektu. Wynikiem tej fazy powinno być szczegółowe zapytanie ofertowe (RFQ) lub propozycja koncepcji technicznej.

Następnie przechodzimy do etapu projektowania. Na podstawie zebranych informacji, zespół inżynierski producenta tworzy szczegółowy projekt maszyny, często z wykorzystaniem zaawansowanego oprogramowania CAD/CAM. Projekt ten obejmuje rysunki techniczne, specyfikacje materiałowe, schematy elektryczne i pneumatyczne oraz wizualizacje 3D. Klient ma możliwość przeglądu projektu, zgłaszania uwag i wprowadzania ewentualnych modyfikacji. Jest to krytyczny moment na doprecyzowanie wszystkich detali, aby uniknąć nieporozumień na dalszych etapach. Po akceptacji projektu następuje etap przygotowania oferty cenowej i harmonogramu prac.

Kolejnym ważnym krokiem jest właściwy proces produkcji. Po podpisaniu umowy i ewentualnej wpłacie zaliczki, producent przystępuje do wytwarzania poszczególnych komponentów maszyny, zakupu niezbędnych podzespołów i montażu. Na tym etapie zazwyczaj odbywają się regularne spotkania lub raporty z postępów prac, aby klient był na bieżąco informowany o stanie realizacji projektu. Nierzadko producenci organizują również wizyty w swoim zakładzie produkcyjnym, aby umożliwić klientowi wgląd w proces wytwarzania.

Po zakończeniu budowy maszyny następuje etap testów i odbioru. Maszyna jest poddawana rygorystycznym testom fabrycznym (FAT – Factory Acceptance Test), aby upewnić się, że spełnia wszystkie założone parametry techniczne i funkcjonalne. Klient zazwyczaj jest zapraszany do uczestnictwa w tych testach lub do ich akceptacji na podstawie protokołów. Po pozytywnym odbiorze fabrycznym maszyna jest demontowana (jeśli to konieczne) i przygotowywana do transportu do klienta. Po dostarczeniu następuje etap montażu końcowego i uruchomienia na miejscu u klienta, często wraz z przeprowadzeniem testów odbioru w miejscu instalacji (SAT – Site Acceptance Test) oraz szkoleniem operatorów i personelu technicznego.

Ostatnim, ale równie istotnym etapem jest wsparcie po sprzedaży i serwis. Dobry producent maszyn przemysłowych na zamówienie zapewnia wsparcie gwarancyjne i pogwarancyjne, dostęp do części zamiennych oraz możliwość modernizacji maszyny w przyszłości. Ta długoterminowa relacja jest kluczowa dla zapewnienia ciągłości produkcji i maksymalizacji zwrotu z inwestycji. Oferowanie wsparcia technicznego, serwisu mobilnego i regularnych przeglądów technicznych to standard, którego należy oczekiwać od profesjonalnego partnera.

Jak zapewnić skuteczną komunikację z producentem maszyn przemysłowych na zamówienie

Skuteczna komunikacja jest absolutnym fundamentem udanej współpracy z każdym producentem maszyn przemysłowych na zamówienie. Bez niej nawet najbardziej zaawansowany technologicznie projekt może zakończyć się niepowodzeniem, prowadząc do opóźnień, przekroczenia budżetu lub, co najgorsze, do stworzenia maszyny, która nie spełnia oczekiwań. W kontekście tworzenia niestandardowych rozwiązań, gdzie każdy detal ma znaczenie, otwarta, transparentna i precyzyjna wymiana informacji między klientem a producentem jest niezbędna na każdym etapie projektu. Od pierwszego kontaktu, poprzez fazę projektowania, aż po odbiór i serwis, dobra komunikacja buduje zaufanie i pozwala na efektywne rozwiązywanie problemów.

Pierwszym krokiem do zapewnienia skutecznej komunikacji jest wybór partnera, który kładzie na nią duży nacisk. Podczas analizy potencjalnych producentów, warto zwrócić uwagę na ich sposób komunikacji. Czy szybko odpowiadają na zapytania? Czy są otwarci na pytania? Czy potrafią jasno i zrozumiale przedstawić swoje propozycje? Dobrym sygnałem jest również dostępność różnych kanałów komunikacji – telefon, e-mail, spotkania online i osobiste. Zorientuj się, czy producent wyznacza dedykowanego opiekuna projektu, który będzie głównym punktem kontaktu. Taka osoba ułatwia przepływ informacji i zapewnia spójność komunikacji.

Niezwykle ważne jest, aby od samego początku jasno i precyzyjnie określić swoje oczekiwania. Im bardziej szczegółowo przedstawisz swoje potrzeby, wymagania techniczne, cele biznesowe i ograniczenia, tym lepiej producent będzie w stanie zrozumieć Twój punkt widzenia. Nie bój się zadawać pytań, nawet jeśli wydają Ci się trywialne. Lepiej wyjaśnić wszelkie wątpliwości na wczesnym etapie, niż mierzyć się z konsekwencjami nieporozumień później. Warto również przygotować formalną dokumentację, taką jak zapytanie ofertowe (RFQ) lub specyfikację techniczną, która będzie stanowić punkt odniesienia dla obu stron.

W trakcie realizacji projektu kluczowe jest utrzymywanie regularnego kontaktu. Ustal z producentem częstotliwość i formę raportowania postępów prac. Czy będą to cotygodniowe e-maile, comiesięczne spotkania online, czy może regularne wideokonferencje? Ważne jest, aby mieć możliwość monitorowania postępów, omawiania ewentualnych problemów i podejmowania wspólnych decyzji. W przypadku pojawienia się jakichkolwiek trudności lub nieprzewidzianych sytuacji, należy niezwłocznie informować o tym drugą stronę. Szybkie reagowanie na problemy pozwala na ich efektywne rozwiązanie i minimalizację negatywnych skutków.

Podczas fazy projektowania i testów, kluczowa jest aktywna współpraca. Producent powinien przedstawiać projekty, rysunki techniczne i wyniki testów, a klient powinien je dokładnie analizować i udzielać informacji zwrotnej. Warto pamiętać, że projektowanie maszyny na zamówienie to proces iteracyjny, który często wymaga wprowadzania drobnych korekt. Otwartość na kompromisy i konstruktywne podejście do rozwiązywania problemów są tu nieocenione. Po zakończeniu prac i odbiorze maszyny, komunikacja nie powinna się kończyć. Utrzymywanie kontaktu z producentem w zakresie serwisu, wsparcia technicznego i ewentualnych modernizacji jest kluczowe dla długoterminowej satysfakcji z inwestycji.

Wreszcie, warto pamiętać o dokumentowaniu kluczowych ustaleń i decyzji. Potwierdzanie ważnych informacji drogą mailową lub poprzez protokoły ze spotkań pomaga uniknąć nieporozumień i stanowi solidną podstawę w przypadku ewentualnych sporów. Dokumentowanie procesu współpracy nie tylko zwiększa przejrzystość, ale także buduje wzajemne zaufanie i zapewnia, że obie strony działają w oparciu o te same informacje. Skuteczna komunikacja z producentem maszyn przemysłowych na zamówienie to inwestycja, która procentuje na każdym etapie realizacji projektu i w całym okresie eksploatacji maszyny.

Optymalizacja procesów produkcyjnych dzięki maszynom na zamówienie

W dzisiejszym, konkurencyjnym środowisku biznesowym, optymalizacja procesów produkcyjnych jest kluczowym czynnikiem sukcesu. Firmy nieustannie poszukują sposobów na zwiększenie wydajności, obniżenie kosztów, poprawę jakości produktów i skrócenie czasu realizacji zamówień. Jednym z najskuteczniejszych narzędzi do osiągnięcia tych celów jest inwestycja w maszyny przemysłowe na zamówienie. W przeciwieństwie do standardowych rozwiązań, maszyny projektowane indywidualnie są idealnie dopasowane do specyficznych potrzeb danej firmy, co pozwala na osiągnięcie unikalnych korzyści optymalizacyjnych.

Jedną z głównych zalet maszyn na zamówienie jest możliwość precyzyjnego dopasowania ich funkcjonalności do konkretnych etapów produkcji. Producent, współpracując z klientem, może zaprojektować maszynę, która wykonuje ściśle określone zadania zoptymalizowane pod kątem szybkości, precyzji i minimalizacji odpadów. Może to oznaczać na przykład specjalistyczne systemy dozowania materiałów, niestandardowe narzędzia tnące, czy też zintegrowane systemy kontroli jakości. Taka specjalizacja prowadzi do znaczącego wzrostu efektywności, eliminując potrzebę stosowania maszyn uniwersalnych, które często są mniej wydajne w specyficznych zastosowaniach.

Kolejnym ważnym aspektem jest możliwość integracji maszyn na zamówienie z istniejącą infrastrukturą produkcyjną. Producent może zaprojektować nowe urządzenie w taki sposób, aby płynnie komponowało się z istniejącymi liniami technologicznymi, systemami transportu wewnętrznego oraz oprogramowaniem zarządzającym produkcją (np. MES, ERP). Taka integracja pozwala na stworzenie spójnego i zoptymalizowanego przepływu materiałów i informacji, co jest kluczowe dla eliminacji wąskich gardeł i zwiększenia ogólnej przepustowości zakładu. Automatyzacja procesów przenoszenia materiałów między maszynami czy też bezpośrednia wymiana danych między urządzeniami to przykłady takich optymalizacji.

Maszyny na zamówienie często umożliwiają również znaczącą poprawę jakości produkowanych wyrobów. Dzięki precyzyjnemu wykonaniu, zastosowaniu zaawansowanych systemów sterowania i kontroli, a także wykorzystaniu specjalistycznych narzędzi, możliwe jest osiągnięcie wyższej powtarzalności i dokładności na każdym etapie produkcji. Minimalizuje to liczbę wadliwych produktów, zmniejsza ilość braków i reklamacji, a co za tym idzie, obniża koszty związane z produkcją i obsługą klienta. Wdrożenie systemów wizyjnych czy czujników kontrolujących parametry w czasie rzeczywistym to częste rozwiązania stosowane w maszynach na zamówienie w celu zapewnienia najwyższej jakości.

Elastyczność i skalowalność to kolejne atuty maszyn zamawianych. Producent może zaprojektować maszynę z myślą o przyszłym rozwoju firmy, uwzględniając możliwość jej rozbudowy, modyfikacji lub łatwej adaptacji do produkcji nowych wariantów produktów. Taka przyszłościowa konstrukcja pozwala na uniknięcie konieczności wymiany całych linii produkcyjnych w przypadku zmian rynkowych lub rozwoju portfolio produktowego, co stanowi znaczącą oszczędność w dłuższej perspektywie. Możliwość łatwej wymiany narzędzi, modułowa budowa czy też programowalne parametry pracy to przykłady rozwiązań zwiększających elastyczność.

Wdrożenie specjalistycznych maszyn na zamówienie często przekłada się również na poprawę bezpieczeństwa pracy. Producent może zaprojektować urządzenie z uwzględnieniem wszelkich norm bezpieczeństwa, eliminując potencjalne zagrożenia dla operatorów. Może to obejmować osłony ochronne, systemy awaryjnego zatrzymania, ergonomiczne stanowiska pracy czy też automatyzację zadań wykonywanych w niebezpiecznych warunkach. Bezpieczeństwo pracowników jest nie tylko kwestią etyczną, ale także wpływa na redukcję absencji chorobowych i zwiększa ogólną efektywność pracy. Inwestycja w maszyny na zamówienie to zatem nie tylko krok w kierunku optymalizacji produkcji, ale także inwestycja w rozwój i konkurencyjność przedsiębiorstwa.